7 ਉੱਲੀ ਨਿਰਮਾਣ ਖੇਤਰ ਵਿੱਚ ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਪ੍ਰਸ਼ਨ

ਕਿਹੜਾ ਮੁੱਖ ਕਾਰਕ ਹੈ ਜੋ ਸਮਗਰੀ ਦੀ ਮਸ਼ੀਨੀਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦਾ ਹੈ?

ਸਟੀਲ ਦੀ ਰਸਾਇਣਕ ਰਚਨਾ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ. ਸਟੀਲ ਦੀ ਅਲੌਇਡ ਰਚਨਾ ਜਿੰਨੀ ਉੱਚੀ ਹੋਵੇਗੀ, ਇਸ 'ਤੇ ਕਾਰਵਾਈ ਕਰਨਾ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ. ਜਦੋਂ ਕਾਰਬਨ ਦੀ ਮਾਤਰਾ ਵਧਦੀ ਹੈ, ਮੈਟਲ ਕੱਟਣ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਘੱਟ ਜਾਂਦੀ ਹੈ.

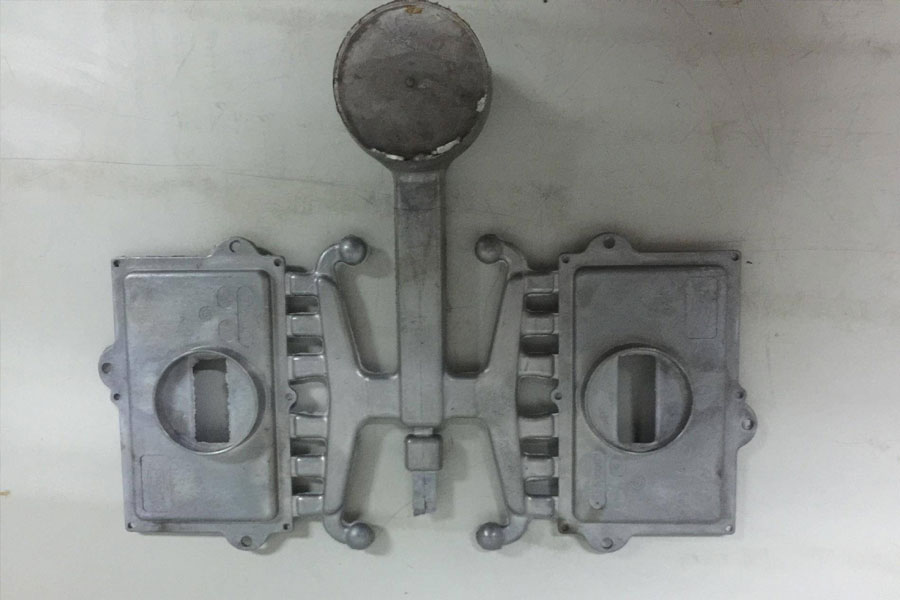

ਮੈਟਲ ਕੱਟਣ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਲਈ ਸਟੀਲ ਦੀ ਬਣਤਰ ਵੀ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ. ਵੱਖੋ ਵੱਖਰੇ structuresਾਂਚਿਆਂ ਵਿੱਚ ਸ਼ਾਮਲ ਹਨ: ਜਾਅਲੀ, ਕਾਸਟ, ਬਾਹਰ ਕੱੇ, ਰੋਲਡ ਅਤੇ ਮਸ਼ੀਨ. ਮਾਫਿੰਗ ਅਤੇ ਕਾਸਟਿੰਗਸ ਮਸ਼ੀਨ ਲਈ ਬਹੁਤ ਮੁਸ਼ਕਲ ਸਤਹ ਹਨ.

ਕਠੋਰਤਾ ਇੱਕ ਮਹੱਤਵਪੂਰਣ ਕਾਰਕ ਹੈ ਜੋ ਮੈਟਲ ਕੱਟਣ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ. ਆਮ ਨਿਯਮ ਇਹ ਹੈ ਕਿ ਸਟੀਲ ਜਿੰਨਾ derਖਾ ਹੁੰਦਾ ਹੈ, ਮਸ਼ੀਨ ਲਈ ਓਨਾ ਹੀ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ. ਹਾਈ-ਸਪੀਡ ਸਟੀਲ (ਐਚਐਸਐਸ) ਦੀ ਵਰਤੋਂ 330-400HB ਤਕ ਦੀ ਕਠੋਰਤਾ ਵਾਲੀ ਸਮਗਰੀ ਤੇ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਲਈ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ; ਹਾਈ-ਸਪੀਡ ਸਟੀਲ + ਟੀਆਈਐਨ ਕੋਟਿੰਗ 45HRC ਤਕ ਦੀ ਕਠੋਰਤਾ ਨਾਲ ਸਮਗਰੀ ਤੇ ਪ੍ਰਕਿਰਿਆ ਕਰ ਸਕਦੀ ਹੈ; ਅਤੇ 65-70HRC ਦੀ ਕਠੋਰਤਾ ਵਾਲੀ ਸਮਗਰੀ ਲਈ, ਤੁਹਾਨੂੰ ਸੀਮੈਂਟਡ ਕਾਰਬਾਈਡ, ਵਸਰਾਵਿਕਸ, ਸੇਰਮੈਟਸ ਅਤੇ ਘਣ ਬੋਰਾਨ ਨਾਈਟ੍ਰਾਈਡ (ਸੀਬੀਐਨ) ਦੀ ਵਰਤੋਂ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ.

ਗੈਰ-ਧਾਤੂ ਸ਼ਮੂਲੀਅਤ ਦਾ ਆਮ ਤੌਰ ਤੇ ਸਾਧਨ ਜੀਵਨ 'ਤੇ ਮਾੜਾ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਅਲ 2 ਓ 3 (ਐਲੂਮੀਨਾ), ਜੋ ਕਿ ਇੱਕ ਸ਼ੁੱਧ ਵਸਰਾਵਿਕ ਹੈ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਘੁਲਣਸ਼ੀਲ ਹੈ.

ਆਖਰੀ ਇੱਕ ਬਚਿਆ ਹੋਇਆ ਤਣਾਅ ਹੈ, ਜੋ ਮੈਟਲ ਕੱਟਣ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਦੀਆਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ. ਖਰਾਬ ਮਸ਼ੀਨਿੰਗ ਦੇ ਬਾਅਦ ਅਕਸਰ ਤਣਾਅ ਤੋਂ ਰਾਹਤ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ.

ਕਾਸਟ ਆਇਰਨ ਦੇ ਕੱਟਣ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਕੀ ਹਨ?

ਆਮ ਤੌਰ 'ਤੇ, ਇਹ ਹੈ:

ਕਾਸਟ ਆਇਰਨ ਦੀ ਕਠੋਰਤਾ ਅਤੇ ਤਾਕਤ ਜਿੰਨੀ ਉੱਚੀ ਹੋਵੇਗੀ, ਮੈਟਲ ਕੱਟਣ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਘੱਟ ਹੋਵੇਗੀ, ਅਤੇ ਬਲੇਡਾਂ ਅਤੇ ਕਟਰਾਂ ਤੋਂ ਉਮੀਦ ਕੀਤੀ ਜ਼ਿੰਦਗੀ ਘੱਟ ਹੋਵੇਗੀ. ਮੈਟਲ ਕੱਟਣ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਜ਼ਿਆਦਾਤਰ ਕਿਸਮ ਦੇ ਕਾਸਟ ਆਇਰਨ ਵਿੱਚ ਆਮ ਤੌਰ ਤੇ ਧਾਤ ਦੀ ਕੱਟਣ ਦੀ ਵਧੀਆ ਕਾਰਗੁਜ਼ਾਰੀ ਹੁੰਦੀ ਹੈ. ਮੈਟਲ ਕੱਟਣ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ structureਾਂਚੇ ਨਾਲ ਸਬੰਧਤ ਹੈ, ਅਤੇ ਸਖਤ ਮੋਤੀਏਦਾਰ ਕਾਸਟ ਆਇਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਕਰਨਾ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੈ. ਫਲੇਕ ਗ੍ਰੈਫਾਈਟ ਕਾਸਟ ਆਇਰਨ ਅਤੇ ਲਚਕਦਾਰ ਕਾਸਟ ਆਇਰਨ ਵਿੱਚ ਸ਼ਾਨਦਾਰ ਕੱਟਣ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ, ਜਦੋਂ ਕਿ ਨਰਮ ਕਾਸਟ ਆਇਰਨ ਬਹੁਤ ਮਾੜਾ ਹੈ.

ਕਾਸਟ ਆਇਰਨ ਦੀ ਮਸ਼ੀਨਿੰਗ ਕਰਦੇ ਸਮੇਂ ਪਹਿਨਣ ਦੀਆਂ ਮੁੱਖ ਕਿਸਮਾਂ ਹਨ: ਘਸਾਉਣ, ਚਿਪਕਣ ਅਤੇ ਪ੍ਰਸਾਰਣ ਪਹਿਨਣ. ਘੁਟਣਾ ਮੁੱਖ ਤੌਰ ਤੇ ਕਾਰਬਾਈਡਸ, ਰੇਤ ਦੇ ਕਣਾਂ ਅਤੇ ਸਖਤ ਕਾਸਟ ਛਿੱਲ ਦੇ ਕਾਰਨ ਹੁੰਦਾ ਹੈ. ਬਿਲਟ-ਅਪ ਐਜ ਦੇ ਨਾਲ ਬਾਂਡ ਵੀਅਰ ਘੱਟ ਕੱਟਣ ਦੇ ਤਾਪਮਾਨ ਅਤੇ ਕੱਟਣ ਦੀ ਗਤੀ ਤੇ ਹੁੰਦਾ ਹੈ. ਕਾਸਟ ਆਇਰਨ ਦਾ ਫੇਰਾਇਟ ਹਿੱਸਾ ਬਲੇਡ ਨਾਲ ਜੋੜਨਾ ਸਭ ਤੋਂ ਸੌਖਾ ਹੈ, ਪਰ ਇਸ ਨੂੰ ਕੱਟਣ ਦੀ ਗਤੀ ਅਤੇ ਤਾਪਮਾਨ ਨੂੰ ਵਧਾ ਕੇ ਦੂਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਦੂਜੇ ਪਾਸੇ, ਫੈਲਾਅ ਪਹਿਨਣ ਤਾਪਮਾਨ ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ ਅਤੇ ਉੱਚੀ ਕੱਟਣ ਦੀ ਗਤੀ ਤੇ ਵਾਪਰਦਾ ਹੈ, ਖਾਸ ਕਰਕੇ ਜਦੋਂ ਉੱਚ ਤਾਕਤ ਵਾਲੇ ਕਾਸਟ ਆਇਰਨ ਗ੍ਰੇਡ ਵਰਤੇ ਜਾਂਦੇ ਹਨ. ਇਨ੍ਹਾਂ ਗ੍ਰੇਡਾਂ ਵਿੱਚ ਵਿਗਾੜ ਪ੍ਰਤੀ ਉੱਚ ਪ੍ਰਤੀਰੋਧ ਹੁੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਉੱਚ ਤਾਪਮਾਨ ਹੁੰਦਾ ਹੈ. ਇਹ ਪਹਿਨਣ ਕਾਸਟ ਆਇਰਨ ਅਤੇ ਕੱਟਣ ਵਾਲੇ ਸਾਧਨ ਦੇ ਵਿਚਕਾਰ ਆਪਸੀ ਸੰਪਰਕ ਨਾਲ ਸੰਬੰਧਿਤ ਹੈ, ਜਿਸ ਨਾਲ ਕੁਝ ਕਾਸਟ ਆਇਰਨਸ ਨੂੰ ਵਧੀਆ toolਜ਼ਾਰ ਜੀਵਨ ਅਤੇ ਸਤਹ ਗੁਣਵੱਤਾ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਉੱਚ ਰਫਤਾਰ ਤੇ ਵਸਰਾਵਿਕ ਜਾਂ ਘਣ ਬੋਰਾਨ ਨਾਈਟ੍ਰਾਈਡ (ਸੀਬੀਐਨ) ਕੱਟਣ ਵਾਲੇ ਸਾਧਨਾਂ ਨਾਲ ਮਸ਼ੀਨ ਬਣਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ.

ਆਮ ਤੌਰ 'ਤੇ, ਕਾਸਟ ਆਇਰਨ ਦੀ ਮਸ਼ੀਨਿੰਗ ਲਈ ਲੋੜੀਂਦੇ ਵਿਸ਼ੇਸ਼ ਸੰਦ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ: ਉੱਚ ਥਰਮਲ ਕਠੋਰਤਾ ਅਤੇ ਰਸਾਇਣਕ ਸਥਿਰਤਾ, ਪਰ ਇਹ ਪ੍ਰਕਿਰਿਆ, ਵਰਕਪੀਸ ਅਤੇ ਕੱਟਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਨਾਲ ਵੀ ਸਬੰਧਤ ਹੈ; ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ ਦੀ ਸਖਤਤਾ, ਗਰਮੀ ਦੀ ਥਕਾਵਟ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਕਿਨਾਰੇ ਦੀ ਤਾਕਤ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਕਾਸਟ ਆਇਰਨ ਨੂੰ ਕੱਟਣ ਦੀ ਸੰਤੁਸ਼ਟੀ ਦੀ ਡਿਗਰੀ ਇਸ ਗੱਲ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ ਕਿ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ ਦੇ ਪਹਿਨਣ ਦਾ ਵਿਕਾਸ ਕਿਵੇਂ ਹੁੰਦਾ ਹੈ: ਤੇਜ਼ੀ ਨਾਲ ਧੁੰਦਲਾਪਣ ਦਾ ਮਤਲਬ ਹੈ ਕਿ ਗਰਮ ਚੀਰ ਅਤੇ ਨਿੱਕ ਕੱਟਣ ਦੇ ਕਿਨਾਰੇ ਨੂੰ ਸਮੇਂ ਤੋਂ ਪਹਿਲਾਂ ਤੋੜ ਦਿੰਦੇ ਹਨ, ਵਰਕਪੀਸ ਨੂੰ ਨੁਕਸਾਨ, ਸਤਹ ਦੀ ਮਾੜੀ ਗੁਣਵੱਤਾ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਲਚਕੀਲਾਪਣ, ਆਦਿ. , ਸੰਤੁਲਨ, ਅਤੇ ਤਿੱਖੇ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰੇ ਉਹ ਹੁੰਦੇ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਮਿਹਨਤ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ.

ਉੱਲੀ ਨਿਰਮਾਣ ਵਿੱਚ ਮੁੱਖ ਅਤੇ ਆਮ ਪ੍ਰੋਸੈਸਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਕੀ ਹਨ?

ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਘੱਟੋ ਘੱਟ 3 ਪ੍ਰਕਿਰਿਆ ਕਿਸਮਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ:

ਮੋਟਾ ਮਸ਼ੀਨਿੰਗ, ਅਰਧ-ਫਾਈਨਿਸ਼ਿੰਗ ਅਤੇ ਫਿਨਿਸ਼ਿੰਗ, ਅਤੇ ਕਈ ਵਾਰ ਸੁਪਰ ਫਿਨਿਸ਼ਿੰਗ (ਜਿਆਦਾਤਰ ਹਾਈ-ਸਪੀਡ ਕੱਟਣ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ). ਬਕਾਇਆ ਮਿਲਿੰਗ ਬੇਸ਼ੱਕ ਅਰਧ-ਸਮਾਪਤੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਬਾਅਦ ਸਮਾਪਤ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਅਗਲੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਇਕਸਾਰ ਵੰਡਿਆ ਮਾਰਜਨ ਛੱਡਣ ਦੇ ਯਤਨ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ, ਜੋ ਕਿ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ. ਜੇ ਸੰਦ ਮਾਰਗ ਦੀ ਦਿਸ਼ਾ ਅਤੇ ਕੰਮ ਦਾ ਬੋਝ ਬਹੁਤ ਘੱਟ ਤੇਜ਼ੀ ਨਾਲ ਬਦਲਦਾ ਹੈ, ਤਾਂ ਸੰਦ ਦੀ ਉਮਰ ਵਧਾਈ ਜਾ ਸਕਦੀ ਹੈ ਅਤੇ ਵਧੇਰੇ ਅਨੁਮਾਨ ਲਗਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਜੇ ਸੰਭਵ ਹੋਵੇ, ਸਮਾਪਤੀ ਪ੍ਰਕਿਰਿਆ ਇੱਕ ਸਮਰਪਿਤ ਮਸ਼ੀਨ ਟੂਲ ਤੇ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਇਹ ਛੋਟੇ ਡੀਬੱਗਿੰਗ ਅਤੇ ਅਸੈਂਬਲੀ ਸਮੇਂ ਵਿੱਚ ਉੱਲੀ ਦੀ ਜਿਓਮੈਟ੍ਰਿਕ ਸ਼ੁੱਧਤਾ ਅਤੇ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰੇਗਾ.

ਇਹਨਾਂ ਵੱਖੋ ਵੱਖਰੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਕਿਸ ਕਿਸਮ ਦੇ ਸਾਧਨਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ?

ਮੋਟਾ ਮਸ਼ੀਨਿੰਗ ਪ੍ਰਕਿਰਿਆ: ਗੋਲ ਬਲੇਡ ਮਿਲਿੰਗ ਕਟਰ, ਬਾਲ ਐਂਡ ਐਂਡ ਮਿਲਿੰਗ ਕਟਰ ਅਤੇ ਨੱਕ ਦੇ ਚਾਪ ਦੇ ਘੇਰੇ ਦੇ ਨਾਲ ਐਂਡ ਮਿਲਿੰਗ ਕਟਰ.

ਅਰਧ-ਮੁਕੰਮਲ ਪ੍ਰਕਿਰਿਆ: ਗੋਲ ਬਲੇਡ ਮਿਲਿੰਗ ਕਟਰ (ਗੋਲ ਬਲੇਡ ਮਿਲਿੰਗ ਕਟਰ ਜਿਸਦਾ ਵਿਆਸ ਸੀਮਾ 10-25 ਮਿਲੀਮੀਟਰ ਹੈ), ਬਾਲ ਐਂਡ ਮਿਲਿੰਗ ਕਟਰ.

ਮੁਕੰਮਲ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ: ਗੋਲ ਬਲੇਡ ਮਿਲਿੰਗ ਕਟਰ, ਬਾਲ ਐਂਡ ਮਿਲਿੰਗ ਕਟਰ.

ਬਕਾਇਆ ਮਿਲਿੰਗ ਪ੍ਰਕਿਰਿਆ: ਗੋਲ ਬਲੇਡ ਮਿਲਿੰਗ ਕਟਰ, ਬਾਲ ਐਂਡ ਮਿਲਿੰਗ ਕਟਰ, ਵਰਟੀਕਲ ਮਿਲਿੰਗ ਕਟਰ.

ਵਿਸ਼ੇਸ਼ ਸਾਧਨਾਂ ਦੇ ਆਕਾਰ, ਜਿਓਮੈਟਰੀ ਅਤੇ ਗ੍ਰੇਡ ਦੇ ਨਾਲ ਨਾਲ ਕੱਟਣ ਦੇ ਮਾਪਦੰਡ ਅਤੇ mੁਕਵੀਂ ਮਿਲਿੰਗ ਰਣਨੀਤੀਆਂ ਦੀ ਚੋਣ ਕਰਕੇ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣਾ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ.

ਉੱਚ-ਉਤਪਾਦਕਤਾ ਸਾਧਨਾਂ ਲਈ ਜਿਨ੍ਹਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਉੱਲੀ ਨਿਰਮਾਣ ਲਈ ਕੈਟਾਲਾਗ ਸੀ -1102: 1 ਵੇਖੋ

ਕੀ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਣ ਕਾਰਕਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ?

ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਟੀਚਿਆਂ ਵਿੱਚੋਂ ਇੱਕ ਇਹ ਹੈ ਕਿ ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਹਰੇਕ ਸਾਧਨ ਲਈ ਇਕਸਾਰ ਵੰਡਿਆ ਮਸ਼ੀਨਿੰਗ ਭੱਤਾ ਬਣਾਉਣਾ. ਇਸਦਾ ਅਰਥ ਇਹ ਹੈ ਕਿ ਵੱਖੋ ਵੱਖਰੇ ਵਿਆਸ (ਵੱਡੇ ਤੋਂ ਛੋਟੇ) ਦੇ ਸਾਧਨਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ, ਖ਼ਾਸਕਰ ਮੋਟੇ ਅਤੇ ਅਰਧ-ਮੁਕੰਮਲ ਕਾਰਜਾਂ ਵਿੱਚ. ਕਿਸੇ ਵੀ ਸਮੇਂ ਮੁੱਖ ਮਾਪਦੰਡ ਹਰੇਕ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਉੱਲੀ ਦੇ ਅੰਤਮ ਆਕਾਰ ਦੇ ਜਿੰਨਾ ਸੰਭਵ ਹੋ ਸਕੇ ਨੇੜੇ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ.

ਹਰੇਕ ਸਾਧਨ ਲਈ ਇਕਸਾਰ ਵੰਡਿਆ ਮਸ਼ੀਨਿੰਗ ਭੱਤੇ ਪ੍ਰਦਾਨ ਕਰਨਾ ਨਿਰੰਤਰ ਅਤੇ ਉੱਚ ਉਤਪਾਦਕਤਾ ਅਤੇ ਸੁਰੱਖਿਅਤ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ. ਜਦੋਂ ਏਪੀ/ਏਈ (ਕੱਟ ਦੀ ਐਕਸੀਅਲ ਡੂੰਘਾਈ/ਕੱਟ ਦੀ ਰੇਡੀਅਲ ਡੂੰਘਾਈ) ਨਹੀਂ ਬਦਲਦੀ, ਕੱਟਣ ਦੀ ਗਤੀ ਅਤੇ ਫੀਡ ਦੀ ਦਰ ਨੂੰ ਵੀ ਉੱਚ ਪੱਧਰ 'ਤੇ ਨਿਰੰਤਰ ਬਣਾਈ ਰੱਖਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਸ ਤਰ੍ਹਾਂ, ਕੱਟਣ ਦੇ ਕਿਨਾਰੇ ਤੇ ਮਕੈਨੀਕਲ ਕਿਰਿਆ ਅਤੇ ਕੰਮ ਦੇ ਬੋਝ ਵਿੱਚ ਬਦਲਾਅ ਛੋਟੇ ਹੁੰਦੇ ਹਨ, ਇਸ ਲਈ ਪੈਦਾ ਕੀਤੀ ਗਰਮੀ ਅਤੇ ਥਕਾਵਟ ਵੀ ਘੱਟ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਸੰਦ ਦੀ ਉਮਰ ਵਧਦੀ ਹੈ. ਜੇ ਬਾਅਦ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਕੁਝ ਅਰਧ-ਮੁਕੰਮਲ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ, ਖ਼ਾਸਕਰ ਸਾਰੀਆਂ ਅੰਤਮ ਪ੍ਰਕਿਰਿਆਵਾਂ, ਮਨੁੱਖ ਰਹਿਤ ਪ੍ਰਕਿਰਿਆ ਜਾਂ ਅੰਸ਼ਕ ਮਾਨਵ ਰਹਿਤ ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਨਿਰੰਤਰ ਸਮਗਰੀ ਮਸ਼ੀਨਿੰਗ ਭੱਤਾ ਹਾਈ ਸਪੀਡ ਕੱਟਣ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦਾ ਮੁ basicਲਾ ਮਿਆਰ ਵੀ ਹੈ.

ਨਿਰੰਤਰ ਮਸ਼ੀਨਿੰਗ ਭੱਤੇ ਦਾ ਇੱਕ ਹੋਰ ਲਾਭਦਾਇਕ ਪ੍ਰਭਾਵ ਮਸ਼ੀਨ ਟੂਲ-ਗਾਈਡ ਰੇਲਜ਼, ਬਾਲ ਪੇਚਾਂ ਅਤੇ ਸਪਿੰਡਲ ਬੀਅਰਿੰਗਸ 'ਤੇ ਛੋਟਾ ਮਾੜਾ ਪ੍ਰਭਾਵ ਹੈ.

ਗੋਲ ਬਲੇਡ ਮਿਲਿੰਗ ਕਟਰ ਮੋਲਡ ਰਫਿੰਗ ਟੂਲਸ ਲਈ ਸਭ ਤੋਂ ਆਮ ਵਿਕਲਪ ਕਿਉਂ ਹਨ?

ਜੇ ਇੱਕ ਵਰਗ ਮੋ shoulderੇ ਦੇ ਮਿਲਿੰਗ ਕਟਰ ਦੀ ਵਰਤੋਂ ਖੋਪਰੀ ਦੇ ਮੋਟੇ ਮਿਲਿੰਗ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਅਰਧ-ਮੁਕੰਮਲ ਕਰਨ ਵਾਲੀ ਮਸ਼ੀਨਿੰਗ ਵਿੱਚ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਸਟੈਪਡ ਕਟਿੰਗ ਭੱਤੇ ਨੂੰ ਹਟਾ ਦਿੱਤਾ ਜਾਵੇਗਾ. ਇਹ ਕੱਟਣ ਦੀ ਸ਼ਕਤੀ ਨੂੰ ਬਦਲ ਦੇਵੇਗਾ ਅਤੇ ਟੂਲ ਨੂੰ ਮੋੜ ਦੇਵੇਗਾ. ਨਤੀਜਾ ਸਮਾਪਤ ਕਰਨ ਲਈ ਅਸਮਾਨ ਮਸ਼ੀਨਿੰਗ ਭੱਤਾ ਛੱਡਣਾ ਹੈ, ਜਿਸ ਨਾਲ ਉੱਲੀ ਦੀ ਜਿਓਮੈਟ੍ਰਿਕ ਸ਼ੁੱਧਤਾ ਪ੍ਰਭਾਵਤ ਹੁੰਦੀ ਹੈ. ਜੇ ਤੁਸੀਂ ਇੱਕ ਕਮਜ਼ੋਰ ਨੱਕ ਦੇ ਨਾਲ ਇੱਕ ਵਰਗ ਮੋ shoulderੇ ਦੇ ਮਿਲਿੰਗ ਕਟਰ (ਇੱਕ ਤਿਕੋਣੀ ਸੰਮਿਲਨ ਦੇ ਨਾਲ) ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋ, ਤਾਂ ਇਹ ਅਚਾਨਕ ਕੱਟਣ ਦੇ ਪ੍ਰਭਾਵ ਪੈਦਾ ਕਰੇਗਾ. ਤਿਕੋਣੀ ਜਾਂ ਹੀਰੇ ਦੀਆਂ ਸੰਮਤੀਆਂ ਵਧੇਰੇ ਰੇਡੀਅਲ ਕੱਟਣ ਵਾਲੀਆਂ ਸ਼ਕਤੀਆਂ ਵੀ ਪੈਦਾ ਕਰਨਗੀਆਂ, ਅਤੇ ਕਿਉਂਕਿ ਸੰਮਿਲਨਾਂ ਦੇ ਕੱਟਣ ਵਾਲੇ ਕਿਨਾਰਿਆਂ ਦੀ ਗਿਣਤੀ ਛੋਟੀ ਹੈ, ਉਹ ਘੱਟ ਆਰਥਿਕ ਮੋਟੇ ਕਰਨ ਦੇ ਸਾਧਨ ਹਨ.

ਦੂਜੇ ਪਾਸੇ, ਗੋਲ ਸੰਮਿਲਨ ਨੂੰ ਵੱਖ ਵੱਖ ਸਮਗਰੀ ਅਤੇ ਸਾਰੀਆਂ ਦਿਸ਼ਾਵਾਂ ਵਿੱਚ ਮਿਲਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਜੇ ਇਸਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਨੇੜਲੇ ਟੂਲਪਾਥਾਂ ਦੇ ਵਿਚਕਾਰ ਤਬਦੀਲੀ ਨਿਰਵਿਘਨ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਇਹ ਅਰਧ-ਸਮਾਪਤੀ ਲਈ ਇੱਕ ਛੋਟੀ ਅਤੇ ਵਧੇਰੇ ਇਕਸਾਰ ਮਸ਼ੀਨਿੰਗ ਨੂੰ ਵੀ ਛੱਡ ਸਕਦੀ ਹੈ. ਹਾਸ਼ੀਏ ਗੋਲ ਬਲੇਡਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ੇਸ਼ਤਾ ਇਹ ਹੈ ਕਿ ਉਹਨਾਂ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਗਏ ਚਿਪਸ ਦੀ ਮੋਟਾਈ ਪਰਿਵਰਤਨਸ਼ੀਲ ਹੁੰਦੀ ਹੈ. ਇਹ ਉਹਨਾਂ ਨੂੰ ਜ਼ਿਆਦਾਤਰ ਹੋਰ ਸੰਮਿਲਨਾਂ ਦੇ ਮੁਕਾਬਲੇ ਉੱਚ ਫੀਡ ਦਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ.

ਗੋਲ ਸੰਮਿਲਨ ਦੇ ਦਾਖਲ ਹੋਣ ਵਾਲੇ ਕੋਣ ਨੂੰ ਲਗਭਗ ਜ਼ੀਰੋ (ਬਹੁਤ ਹੀ ਖੋਖਲਾ ਕੱਟਣਾ) ਤੋਂ 90 ਡਿਗਰੀ ਤੱਕ ਬਦਲ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਕੱਟਣ ਦੀ ਕਿਰਿਆ ਬਹੁਤ ਨਿਰਵਿਘਨ ਹੁੰਦੀ ਹੈ. ਵੱਧ ਤੋਂ ਵੱਧ ਕੱਟਣ ਦੀ ਡੂੰਘਾਈ ਤੇ, ਦਾਖਲ ਹੋਣ ਵਾਲਾ ਕੋਣ 45 ਡਿਗਰੀ ਹੈ. ਬਾਹਰੀ ਚੱਕਰ ਨਾਲ ਸਿੱਧੀ ਕੰਧ ਦੇ ਨਾਲ ਕੱਟਣ ਵੇਲੇ, ਦਾਖਲ ਹੋਣ ਵਾਲਾ ਕੋਣ 90 ਡਿਗਰੀ ਹੁੰਦਾ ਹੈ. ਇਹ ਇਹ ਵੀ ਦੱਸਦਾ ਹੈ ਕਿ ਗੋਲ ਬਲੇਡ ਟੂਲ ਦੀ ਤਾਕਤ ਵੱਡੀ ਕਿਉਂ ਹੈ-ਕੱਟਣ ਦਾ ਭਾਰ ਹੌਲੀ ਹੌਲੀ ਵਧ ਰਿਹਾ ਹੈ. ਰਫਿੰਗ ਅਤੇ ਸੈਮੀ-ਰਫਿੰਗ ਨੂੰ ਹਮੇਸ਼ਾਂ ਗੋਲ ਬਲੇਡ ਮਿਲਿੰਗ ਕਟਰਸ ਦੀ ਵਰਤੋਂ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਕੋਰੋਮਿਲ 200 (ਉੱਲੀ ਨਿਰਮਾਣ ਕੈਟਾਲਾਗ ਸੀ -1102: 1 ਵੇਖੋ) ਪਹਿਲੀ ਪਸੰਦ ਦੇ ਰੂਪ ਵਿੱਚ. 5-ਧੁਰਾ ਕੱਟਣ ਵਿੱਚ, ਗੋਲ ਸੰਮਿਲਨ ਬਹੁਤ suitableੁਕਵੇਂ ਹੁੰਦੇ ਹਨ, ਖਾਸ ਕਰਕੇ ਕਿਉਂਕਿ ਇਸ ਵਿੱਚ ਕੋਈ ਪਾਬੰਦੀ ਨਹੀਂ ਹੁੰਦੀ.

ਚੰਗੀ ਪ੍ਰੋਗ੍ਰਾਮਿੰਗ ਦੀ ਵਰਤੋਂ ਦੁਆਰਾ, ਗੋਲ ਇਨਸਰਟ ਮਿਲਿੰਗ ਕਟਰ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਬਾਲ ਐਂਡ ਮਿੱਲਾਂ ਨੂੰ ਬਦਲ ਸਕਦੇ ਹਨ. ਛੋਟੇ ਰਨਆਉਟ ਦੇ ਨਾਲ ਗੋਲ ਬਲੇਡ ਨੂੰ ਬਾਰੀਕ ਜ਼ਮੀਨ, ਸਕਾਰਾਤਮਕ ਰੈਕ ਐਂਗਲ ਅਤੇ ਲਾਈਟ ਕਟਿੰਗ ਜਿਓਮੈਟਰੀ ਨਾਲ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਇਸ ਨੂੰ ਅਰਧ-ਸਮਾਪਤੀ ਅਤੇ ਕੁਝ ਸਮਾਪਤੀ ਪ੍ਰਕਿਰਿਆਵਾਂ ਲਈ ਵੀ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ.

ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਕੱਟਣ ਦੀ ਗਤੀ ਕੀ ਹੈ (ਵੀ) ਅਤੇ ਉੱਚ ਉਤਪਾਦਕਤਾ ਦੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਿਆਸ ਤੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਕੱਟਣ ਦੀ ਗਤੀ ਦੀ ਮੁ basicਲੀ ਗਣਨਾ ਲਈ ਇਹ ਹਮੇਸ਼ਾਂ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਕਿਉਂ ਹੁੰਦਾ ਹੈ.

ਕਿਉਂਕਿ ਟੇਬਲ ਫੀਡ ਇੱਕ ਖਾਸ ਕੱਟਣ ਦੀ ਗਤੀ ਤੇ ਘੁੰਮਣ ਦੀ ਗਤੀ ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਜੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਗਤੀ ਦੀ ਗਣਨਾ ਨਹੀਂ ਕੀਤੀ ਜਾਂਦੀ, ਤਾਂ ਟੇਬਲ ਫੀਡ ਦੀ ਗਲਤ ਗਣਨਾ ਕੀਤੀ ਜਾਏਗੀ.

ਜੇ ਕੱਟਣ ਦੀ ਗਤੀ ਦੀ ਗਣਨਾ ਕਰਦੇ ਸਮੇਂ ਸੰਦ ਦਾ ਨਾਮਾਤਰ ਵਿਆਸ (ਡੀਸੀ) ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਕੱਟਣ ਦੀ ਡੂੰਘਾਈ ਘੱਟ ਹੁੰਦੀ ਹੈ, ਪ੍ਰਭਾਵੀ ਜਾਂ ਅਸਲ ਕੱਟਣ ਦੀ ਗਤੀ ਗਣਨਾ ਕੀਤੀ ਗਤੀ ਨਾਲੋਂ ਬਹੁਤ ਘੱਟ ਹੁੰਦੀ ਹੈ. ਜਿਵੇਂ ਕਿ ਗੋਲ ਇਨਸਰਟ ਕੋਰੋਮਿਲ 200 ਟੂਲਸ (ਖ਼ਾਸਕਰ ਛੋਟੇ ਵਿਆਸ ਦੀ ਸੀਮਾ ਵਿੱਚ), ਬਾਲ ਐਂਡ ਮਿੱਲਾਂ, ਵੱਡੀ ਨੱਕ ਚਾਪ ਰੇਡੀਅਸ ਐਂਡ ਮਿੱਲਾਂ ਅਤੇ ਕੋਰੋਮਿਲ 390 ਅੰਤ ਮਿੱਲਾਂ ਅਤੇ ਹੋਰ ਸਾਧਨ (ਇਨ੍ਹਾਂ ਸਾਧਨਾਂ ਲਈ, ਕਿਰਪਾ ਕਰਕੇ ਸੈਂਡਵਿਕ ਕੋਰਮੈਂਟ ਦੇ ਉੱਲੀ ਨਿਰਮਾਣ ਨਮੂਨਾ ਸੀ -1102: 1 ਵੇਖੋ. ). ਨਤੀਜੇ ਵਜੋਂ, ਗਣਨਾ ਕੀਤੀ ਗਈ ਫੀਡ ਦੀ ਦਰ ਵੀ ਬਹੁਤ ਘੱਟ ਹੈ, ਜੋ ਉਤਪਾਦਕਤਾ ਨੂੰ ਬੁਰੀ ਤਰ੍ਹਾਂ ਘਟਾਉਂਦੀ ਹੈ. ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਣ ਗੱਲ ਇਹ ਹੈ ਕਿ ਸੰਦ ਦੀਆਂ ਕੱਟਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਇਸਦੀ ਸਮਰੱਥਾ ਅਤੇ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਐਪਲੀਕੇਸ਼ਨ ਸੀਮਾ ਤੋਂ ਘੱਟ ਹਨ.

ਦੁਬਾਰਾ ਛਾਪਣ ਲਈ ਕਿਰਪਾ ਕਰਕੇ ਇਸ ਲੇਖ ਦਾ ਸਰੋਤ ਅਤੇ ਪਤਾ ਰੱਖੋ:7 ਉੱਲੀ ਨਿਰਮਾਣ ਖੇਤਰ ਵਿੱਚ ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਪ੍ਰਸ਼ਨ

ਮਿੰਘੇ ਡਾਈ ਕਾਸਟਿੰਗ ਕੰਪਨੀ ਗੁਣਵੱਤਾ ਅਤੇ ਉੱਚ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ (ਮੈਟਲ ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਦੀ ਸ਼੍ਰੇਣੀ ਵਿੱਚ ਮੁੱਖ ਤੌਰ ਤੇ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ) ਪ੍ਰਦਾਨ ਕਰਨ ਅਤੇ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਸਮਰਪਿਤ ਹਨ ਪਤਲੀ-ਵਾਲ ਡਾਈ ਕਾਸਟਿੰਗ,ਹੌਟ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ,ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ), ਰਾ Serviceਂਡ ਸਰਵਿਸ (ਡਾਈ ਕਾਸਟਿੰਗ ਸਰਵਿਸ,ਸੀ ਐਨ ਸੀ ਮਸ਼ੀਨਰੀ,ਮੋਲਡ ਬਣਾਉਣਾ, ਸਤਹ ਦਾ ਇਲਾਜ) .ਕੋਈ ਵੀ ਕਸਟਮ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ, ਮੈਗਨੀਸ਼ੀਅਮ ਜਾਂ ਜ਼ਾਮਕ / ਜ਼ਿੰਕ ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਹੋਰ ਕਾਸਟਿੰਗ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰਨ ਲਈ ਸਵਾਗਤ ਹਨ.

ਆਈਐਸਓ 9001 ਅਤੇ ਟੀ ਐਸ 16949 ਦੇ ਨਿਯੰਤਰਣ ਅਧੀਨ, ਸਾਰੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸੈਂਕੜੇ ਐਡਵਾਂਸਡ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨਾਂ, 5-ਐਕਸਿਸ ਮਸ਼ੀਨ ਅਤੇ ਹੋਰ ਸਹੂਲਤਾਂ ਦੁਆਰਾ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਬਲਾਸਟ ਕਰਨ ਵਾਲਿਆਂ ਤੋਂ ਲੈ ਕੇ ਅਲਟਰਾ ਸੋਨਿਕ ਵਾਸ਼ਿੰਗ ਮਸ਼ੀਨਾਂ ਤਕ. ਮਿਿੰਗ ਕੋਲ ਨਾ ਸਿਰਫ ਉੱਨਤ ਉਪਕਰਣ ਹਨ ਬਲਕਿ ਪੇਸ਼ੇਵਰ ਵੀ ਹਨ. ਗਾਹਕ ਦੇ ਡਿਜ਼ਾਇਨ ਨੂੰ ਸੱਚ ਕਰਨ ਲਈ ਤਜ਼ਰਬੇਕਾਰ ਇੰਜੀਨੀਅਰਾਂ, ਅਪਰੇਟਰਾਂ ਅਤੇ ਇੰਸਪੈਕਟਰਾਂ ਦੀ ਟੀਮ.

ਡਾਈ ਕਾਸਟਿੰਗ ਦਾ ਇਕਰਾਰਨਾਮਾ ਨਿਰਮਾਤਾ. ਸਮਰੱਥਾਵਾਂ ਵਿੱਚ ਕੋਲਡ ਚੈਂਬਰ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਸ਼ਾਮਲ ਹਨ 0.15 lbs. ਤੋਂ 6 ਪੌਂਡ., ਤੇਜ਼ ਤਬਦੀਲੀ ਸੈਟ ਅਪ, ਅਤੇ ਮਸ਼ੀਨਿੰਗ. ਵੈਲਯੂ ਐਡਿਡ ਸੇਵਾਵਾਂ ਵਿਚ ਪਾਲਿਸ਼ਿੰਗ, ਕੰਬਣੀ, ਡਿਬ੍ਰਿੰਗ, ਸ਼ਾਟ ਬਲਾਸਟਿੰਗ, ਪੇਂਟਿੰਗ, ਪਲੇਟਿੰਗ, ਕੋਟਿੰਗ, ਅਸੈਂਬਲੀ ਅਤੇ ਟੂਲਿੰਗ ਸ਼ਾਮਲ ਹਨ. ਸਮਗਰੀ ਨਾਲ ਕੰਮ ਕੀਤੀਆਂ ਚੀਜ਼ਾਂ ਵਿੱਚ 360, 380, 383, ਅਤੇ 413 ਵਰਗੀਆਂ ਅਲੋਏ ਸ਼ਾਮਲ ਹਨ.

ਜ਼ਿੰਕ ਡਾਈ ਕਾਸਟਿੰਗ ਡਿਜ਼ਾਇਨ ਸਹਾਇਤਾ / ਸਮਕਾਲੀ ਇੰਜੀਨੀਅਰਿੰਗ ਸੇਵਾਵਾਂ. ਸ਼ੁੱਧਤਾ ਜ਼ਿੰਕ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਕਸਟਮ ਨਿਰਮਾਤਾ. ਮਾਇਨੇਚਰ ਕਾਸਟਿੰਗਜ਼, ਹਾਈ ਪ੍ਰੈਸ਼ਰ ਡਾਈ ਕਾਸਟਿੰਗਸ, ਮਲਟੀ-ਸਲਾਈਡ ਮੋਲਡ ਕਾਸਟਿੰਗਸ, ਰਵਾਇਤੀ ਮੋਲਡ ਕਾਸਟਿੰਗਸ, ਯੂਨਿਟ ਡਾਈ ਅਤੇ ਸੁਤੰਤਰ ਡਾਈ ਕਾਸਟਿੰਗਸ ਅਤੇ ਕੈਵਟੀ ਸੀਲਡ ਕਾਸਟਿੰਗਸ ਨਿਰਮਿਤ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ. ਸਹਿਣਸ਼ੀਲਤਾ +/- 24 ਇੰਨ ਵਿੱਚ 0.0005 ਇੰਚ ਲੰਬਾਈ ਅਤੇ ਚੌੜਾਈ ਵਿੱਚ ਨਿਰਮਿਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

ਆਈਐਸਓ 9001: 2015 ਡਾਈ ਕਾਸਟ ਮੈਗਨੀਸ਼ੀਅਮ ਦੇ ਪ੍ਰਮਾਣਤ ਨਿਰਮਾਤਾ, ਸਮਰੱਥਾਵਾਂ ਵਿੱਚ 200 ਟਨ ਗਰਮ ਚੈਂਬਰ ਅਤੇ 3000 ਟਨ ਕੋਲਡ ਚੈਂਬਰ, ਟੂਲਿੰਗ ਡਿਜ਼ਾਈਨ, ਪਾਲਿਸ਼ਿੰਗ, ਮੋਲਡਿੰਗ, ਮਸ਼ੀਨਿੰਗ, ਪਾ powderਡਰ ਅਤੇ ਤਰਲ ਪੇਟਿੰਗ, ਸੀਐਮਐਮ ਸਮਰੱਥਾਵਾਂ ਨਾਲ ਪੂਰਾ QA ਸ਼ਾਮਲ , ਅਸੈਂਬਲੀ, ਪੈਕਜਿੰਗ ਅਤੇ ਸਪੁਰਦਗੀ.

ITAF16949 ਪ੍ਰਮਾਣਤ ਅਤਿਰਿਕਤ ਕਾਸਟਿੰਗ ਸੇਵਾ ਸ਼ਾਮਲ ਕਰੋ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ,ਰੇਤ ਸੁੱਟਣਾ,ਗਰੈਵਿਟੀ ਕਾਸਟਿੰਗ, ਫੋਮ ਕਾਸਟਿੰਗ ਗੁੰਮ ਗਈ,ਸੈਂਟਰਫਿugਗਲ ਕਾਸਟਿੰਗ,ਵੈੱਕਯੁਮ ਕਾਸਟਿੰਗ,ਸਥਾਈ ਮੋਲਡ ਕਾਸਟਿੰਗ, .ਕੈਪਿਲਿਟੀਜ ਵਿੱਚ ਈ.ਡੀ.ਆਈ., ਇੰਜੀਨੀਅਰਿੰਗ ਸਹਾਇਤਾ, ਠੋਸ ਮਾਡਲਿੰਗ ਅਤੇ ਸੈਕੰਡਰੀ ਪ੍ਰੋਸੈਸਿੰਗ ਸ਼ਾਮਲ ਹੈ.

ਕਾਸਟਿੰਗ ਉਦਯੋਗ ਹਿੱਸੇ ਦੇ ਅਧਿਐਨ ਇਸਦੇ ਲਈ: ਕਾਰਾਂ, ਸਾਈਕਲ, ਜਹਾਜ਼, ਸੰਗੀਤ ਯੰਤਰ, ਵਾਟਰਕ੍ਰਾਫਟ, ਆਪਟੀਕਲ ਉਪਕਰਣ, ਸੈਂਸਰ, ਮਾੱਡਲ, ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਣ, ਘੇਰੇ, ਘੜੀਆਂ, ਮਸ਼ੀਨਰੀ, ਇੰਜਣਾਂ, ਫਰਨੀਚਰ, ਗਹਿਣਿਆਂ, ਜਿਗਸ, ਦੂਰ ਸੰਚਾਰ, ਲਾਈਟਿੰਗ, ਮੈਡੀਕਲ ਉਪਕਰਣ, ਫੋਟੋਗ੍ਰਾਫਿਕ ਉਪਕਰਣ, ਰੋਬੋਟਸ, ਮੂਰਤੀਆਂ, ਧੁਨੀ ਉਪਕਰਣ, ਖੇਡ ਉਪਕਰਣ, ਟੂਲਿੰਗ, ਖਿਡੌਣੇ ਅਤੇ ਹੋਰ ਬਹੁਤ ਕੁਝ.

ਅਸੀਂ ਅੱਗੇ ਕੀ ਕਰਨ ਵਿੱਚ ਤੁਹਾਡੀ ਮਦਦ ਕਰ ਸਕਦੇ ਹਾਂ?

Home ਹੋਮਪੇਜ ਤੇ ਜਾਓ ਡਾਈ ਕਾਸਟਿੰਗ ਚੀਨ

→ਕਾਸਟਿੰਗ ਪਾਰਟਸਪਤਾ ਲਗਾਓ ਕਿ ਅਸੀਂ ਕੀ ਕੀਤਾ ਹੈ.

Ala ਇਸ ਬਾਰੇ ਵੱਧ ਤੋਂ ਵੱਧ ਸੁਝਾਅ ਡਾਈ ਕਾਸਟਿੰਗ ਸੇਵਾਵਾਂ

By ਮਿਨਗੇ ਡਾਈ ਕਾਸਟਿੰਗ ਨਿਰਮਾਤਾ | ਵਰਗ: ਮਦਦਗਾਰ ਲੇਖ |ਪਦਾਰਥ ਟੈਗਸ: ਅਲਮੀਨੀਅਮ ਕਾਸਟਿੰਗ, ਜ਼ਿੰਕ ਕਾਸਟਿੰਗ, ਮੈਗਨੀਸ਼ੀਅਮ ਕਾਸਟਿੰਗ, ਟਾਈਟਨੀਅਮ ਕਾਸਟਿੰਗ, ਸਟੀਲ ਕਾਸਟਿੰਗ, ਪਿੱਤਲ ਕਾਸਟਿੰਗ,ਕਾਂਸੀ ਦੀ ਕਾਸਟਿੰਗ,ਵੀਡੀਓ ਕਾਸਟ ਕਰ ਰਿਹਾ ਹੈ,ਕੰਪਨੀ ਦਾ ਇਤਿਹਾਸ,ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਟਿੱਪਣੀ ਬੰਦ