ਅਰਧ-ਠੋਸ ਧਾਤੂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇਤਿਹਾਸ ਅਤੇ ਰੁਝਾਨ

1971 ਤੋਂ, ਸੰਯੁਕਤ ਰਾਜ ਅਮਰੀਕਾ ਦੇ ਮੈਸਾਚਿਉਸੇਟਸ ਇੰਸਟੀਚਿਟ ਆਫ਼ ਟੈਕਨਾਲੌਜੀ ਦੇ ਡੀਬੀਐਸਪੈਂਸਰ ਅਤੇ ਐਮਸੀਫਲੇਮਿੰਗਸ ਨੇ ਸਟਿਅਰਿੰਗ ਕਾਸਟਿੰਗ (ਸਟਿਅਰ ਕਾਸਟ) ਦੀ ਇੱਕ ਨਵੀਂ ਪ੍ਰਕਿਰਿਆ ਦੀ ਕਾed ਕੱੀ, ਯਾਨੀ ਡਬਲ ਬੈਰਲ ਮਕੈਨੀਕਲ ਸਟ੍ਰਿੰਗ ਵਿਧੀ, ਅਰਧ-ਠੋਸ ਘੁੰਮਾ ਕੇ ਐਸਆਰ 15%ਪੀਬੀ ਰੀਓਲੋਜੀਕਲ ਸਲਰੀ ਦੀ ਤਿਆਰੀ. ਮੈਟਲ (ਐਸਐਸਐਮ) ਫਾਉਂਡਰੀ ਤਕਨਾਲੋਜੀ ਨੇ ਖੋਜ ਅਤੇ ਵਿਕਾਸ ਦੇ 20 ਸਾਲਾਂ ਤੋਂ ਵੱਧ ਦਾ ਅਨੁਭਵ ਕੀਤਾ ਹੈ.

ਹਿਲਾਉਣ ਵਾਲੇ ਕਾਸਟਿੰਗ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਗਏ ਮਿਸ਼ਰਣਾਂ ਨੂੰ ਆਮ ਤੌਰ ਤੇ ਗੈਰ-ਡੈਂਡ੍ਰਿਟਿਕ ਅਲਾਇਸ ਜਾਂ ਅੰਸ਼ਕ ਤੌਰ ਤੇ ਠੋਸ ਕਾਸਟਿੰਗ ਅਲਾਇਸ (ਅੰਸ਼ਕ ਤੌਰ ਤੇ ਠੋਸ ਕਾਸਟਿੰਗ ਅਲੌਇਸ) ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਕਿਉਂਕਿ ਇਸ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਕਰਨ ਵਾਲੇ ਉਤਪਾਦਾਂ ਵਿੱਚ ਉੱਚ ਗੁਣਵੱਤਾ, ਉੱਚ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਉੱਚ ਅਲਾਇੰਗ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ, ਉਹਨਾਂ ਵਿੱਚ ਮਜ਼ਬੂਤ ਜੀਵਨਸ਼ਕਤੀ ਹੈ.

ਫੌਜੀ ਉਪਕਰਣਾਂ ਵਿੱਚ ਐਪਲੀਕੇਸ਼ਨ ਤੋਂ ਇਲਾਵਾ, ਇਸ ਨੇ ਆਟੋਮੈਟਿਕ ਵਾਹਨਾਂ ਦੇ ਮੁੱਖ ਹਿੱਸਿਆਂ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਤ ਕਰਨਾ ਸ਼ੁਰੂ ਕੀਤਾ, ਉਦਾਹਰਣ ਵਜੋਂ, ਆਟੋਮੋਬਾਈਲ ਪਹੀਆਂ ਲਈ, ਜੋ ਕਾਰਗੁਜ਼ਾਰੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੇ ਹਨ, ਭਾਰ ਘਟਾ ਸਕਦੇ ਹਨ ਅਤੇ ਸਕ੍ਰੈਪ ਰੇਟ ਨੂੰ ਘਟਾ ਸਕਦੇ ਹਨ. ਉਦੋਂ ਤੋਂ, ਇਹ ਹੌਲੀ ਹੌਲੀ ਦੂਜੇ ਖੇਤਰਾਂ ਵਿੱਚ ਲਾਗੂ ਕੀਤਾ ਗਿਆ ਹੈ, ਉੱਚ-ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਨੇੜਲੇ ਸ਼ੁੱਧ ਆਕਾਰ ਦੇ ਹਿੱਸੇ ਤਿਆਰ ਕਰਦਾ ਹੈ. ਅਰਧ-ਠੋਸ ਮੈਟਲ ਕਾਸਟਿੰਗ ਤਕਨਾਲੋਜੀ ਲਈ ਮਸ਼ੀਨਾਂ ਬਣਾਉਣ ਦੀਆਂ ਮਸ਼ੀਨਾਂ ਵੀ ਇੱਕ ਤੋਂ ਬਾਅਦ ਇੱਕ ਪੇਸ਼ ਕੀਤੀਆਂ ਗਈਆਂ ਹਨ.

ਵਰਤਮਾਨ ਵਿੱਚ, ਅਰਧ-ਠੋਸ ਕਾਸਟਿੰਗ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ 600 ਟਨ ਤੋਂ 2000 ਟਨ ਤੱਕ ਵਿਕਸਤ ਅਤੇ ਤਿਆਰ ਕੀਤੀ ਗਈ ਹੈ, ਅਤੇ ਗਠਨ ਕੀਤੇ ਹਿੱਸਿਆਂ ਦਾ ਭਾਰ 7 ਕਿਲੋਗ੍ਰਾਮ ਤੋਂ ਵੱਧ ਤੱਕ ਪਹੁੰਚ ਸਕਦਾ ਹੈ. ਵਰਤਮਾਨ ਵਿੱਚ, ਇਹ ਪ੍ਰਕਿਰਿਆ ਤਕਨਾਲੋਜੀ ਸੰਯੁਕਤ ਰਾਜ ਅਤੇ ਯੂਰਪ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ. ਅਰਧ-ਠੋਸ ਧਾਤੂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ 21 ਵੀਂ ਸਦੀ ਵਿੱਚ ਸਭ ਤੋਂ ਉੱਤਮ ਨੇੜ-ਜਾਲ ਬਣਾਉਣ ਅਤੇ ਨਵੀਂ ਸਮੱਗਰੀ ਤਿਆਰ ਕਰਨ ਦੀਆਂ ਤਕਨੀਕਾਂ ਵਿੱਚੋਂ ਇੱਕ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ.

ਪ੍ਰਕਿਰਿਆ ਦਾ ਸਿਧਾਂਤ

ਸਧਾਰਣ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਪ੍ਰਾਇਮਰੀ ਕ੍ਰਿਸਟਲ ਡੈਂਡਰਾਈਟਸ ਦੇ ਰੂਪ ਵਿੱਚ ਵੱਡੇ ਹੁੰਦੇ ਹਨ. ਜਦੋਂ ਠੋਸ ਪੜਾਅ ਅਨੁਪਾਤ ਲਗਭਗ 0.2 ਤੱਕ ਪਹੁੰਚਦਾ ਹੈ, ਤਾਂ ਡੈਂਡਰਾਈਟਸ ਇੱਕ ਨਿਰੰਤਰ ਨੈਟਵਰਕ ਪਿੰਜਰ ਬਣਾਉਂਦੇ ਹਨ ਅਤੇ ਆਪਣੀ ਮੈਕ੍ਰੋਸਕੋਪਿਕ ਤਰਲਤਾ ਗੁਆ ਦਿੰਦੇ ਹਨ. ਜੇ ਤਰਲ ਪੜਾਅ ਤੋਂ ਠੋਸ ਪੜਾਅ ਤੱਕ ਕੂਲਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਤਰਲ ਧਾਤ ਨੂੰ ਜ਼ੋਰਦਾਰ redੰਗ ਨਾਲ ਹਿਲਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਸਧਾਰਨ ਕਾਸਟਿੰਗ ਦੇ ਦੌਰਾਨ ਅਸਾਨੀ ਨਾਲ ਬਣਿਆ ਡੈਂਡਰਾਈਟਿਕ ਨੈਟਵਰਕ ਪਿੰਜਰ ਖਿਲਰੇ ਹੋਏ ਦਾਣੇਦਾਰ structureਾਂਚੇ ਨੂੰ ਬਰਕਰਾਰ ਰੱਖਣ ਲਈ ਟੁੱਟ ਜਾਵੇਗਾ ਅਤੇ ਬਾਕੀ ਤਰਲ ਪੜਾਅ ਵਿੱਚ ਮੁਅੱਤਲ ਕਰ ਦਿੱਤਾ ਜਾਵੇਗਾ. ਠੋਸ ਪੜਾਅ ਦਾ ਅਨੁਪਾਤ 0.5-0.6 ਤੇ ਪਹੁੰਚਣ ਤੇ ਇਸ ਦਾਣੇਦਾਰ ਨਾਨ-ਡੈਂਡ੍ਰਿਟਿਕ ਮਾਈਕਰੋਸਟ੍ਰਕਚਰ ਵਿੱਚ ਅਜੇ ਵੀ ਕੁਝ ਖਾਸ ਰੀਓਲੋਜੀ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਜੋ ਧਾਤੂ ਬਣਾਉਣ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਰਵਾਇਤੀ ਗਠਨ ਪ੍ਰਕਿਰਿਆਵਾਂ ਜਿਵੇਂ ਕਿ ਡਾਈ ਕਾਸਟਿੰਗ, ਐਕਸਟਰੂਜ਼ਨ, ਡਾਈ ਫੋਰਜਿੰਗ, ਆਦਿ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕੇ.

ਅਲਾਇ ਦੀ ਤਿਆਰੀ

ਅਰਧ-ਠੋਸ ਮਿਸ਼ਰਣ ਤਿਆਰ ਕਰਨ ਦੇ ਬਹੁਤ ਸਾਰੇ ਤਰੀਕੇ ਹਨ. ਮਕੈਨੀਕਲ ਹਿਲਾਉਣ ਦੇ ਤਰੀਕਿਆਂ ਤੋਂ ਇਲਾਵਾ, ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਹਿਲਾਉਣ ਦੇ ਤਰੀਕਿਆਂ, ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਪਲਸ ਲੋਡਿੰਗ ਵਿਧੀਆਂ, ਅਲਟਰਾਸੋਨਿਕ ਵਾਈਬ੍ਰੇਸ਼ਨ ਹਿਲਾਉਣ ਦੇ ਤਰੀਕਿਆਂ, ਬਾਹਰੀ ਸ਼ਕਤੀ ਦੇ ਅਧੀਨ ਕਰਵ ਚੈਨਲਾਂ ਦੇ ਨਾਲ ਮਿਸ਼ਰਤ ਤਰਲ ਦਾ ਜ਼ਬਰਦਸਤੀ ਪ੍ਰਵਾਹ ਅਤੇ ਤਣਾਅ-ਪ੍ਰੇਰਿਤ ਪਿਘਲਣ ਕਿਰਿਆਸ਼ੀਲਤਾ ਵਿਕਸਤ ਕੀਤੀ ਗਈ ਹੈ. SIMੰਗ (ਸਿਮਾ), ਸਪਰੇਅ ਜਮ੍ਹਾਂ ਕਰਨ ਦੀ ਵਿਧੀ (ਓਸਪ੍ਰੇ), ਕੰਟਰੋਲ ਅਲੌਇ ਡੋਲ੍ਹਣ ਵਾਲਾ ਤਾਪਮਾਨ ਵਿਧੀ, ਆਦਿ ਉਨ੍ਹਾਂ ਵਿੱਚੋਂ, ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਹਿਲਾਉਣ ਦਾ ,ੰਗ, ਅਲਾਇ ਡੋਲ੍ਹਣ ਵਾਲਾ ਤਾਪਮਾਨ ਨਿਯੰਤਰਣ ਵਿਧੀ ਅਤੇ ਸਿਮਾ ਵਿਧੀ ਉਦਯੋਗਿਕ ਉਪਯੋਗਾਂ ਲਈ ਸਭ ਤੋਂ ਉੱਨਤ methodsੰਗ ਹਨ.

1. ਮਕੈਨੀਕਲ ਹਿਲਾਉਣ ਦੀ ਵਿਧੀ

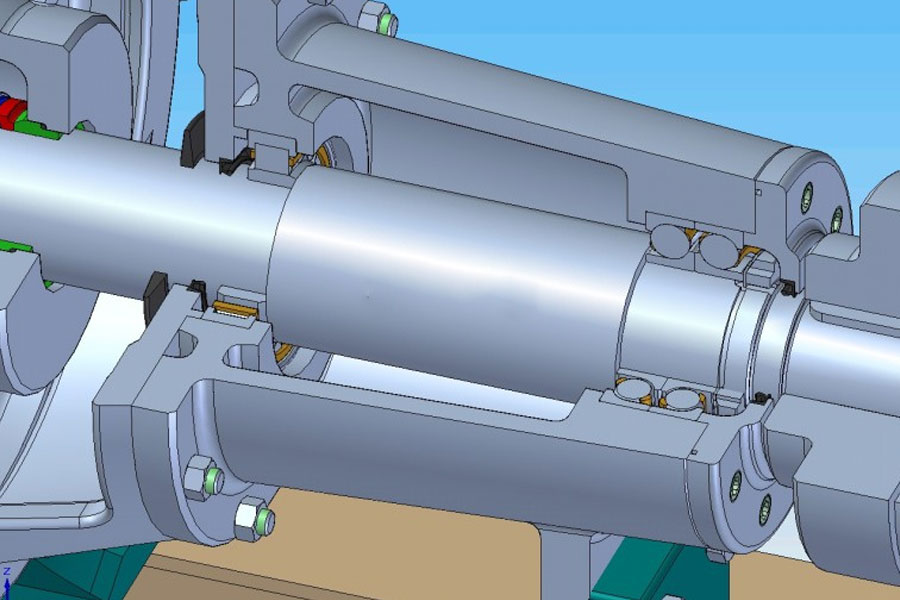

ਮਕੈਨੀਕਲ ਹਿਲਾਉਣਾ ਅਰਧ-ਠੋਸ ਮਿਸ਼ਰਣ ਤਿਆਰ ਕਰਨ ਲਈ ਸਭ ਤੋਂ ਪੁਰਾਣਾ methodੰਗ ਹੈ. ਫਲੇਮਿੰਗਜ਼ ਐਟ ਅਲ. ਸੰਘਣੇ ਦੰਦਾਂ ਵਾਲੇ ਅੰਦਰੂਨੀ ਅਤੇ ਬਾਹਰੀ ਸਿਲੰਡਰ ਵਾਲੇ ਬਾਹਰੀ ਸਿਲੰਡਰ (ਬਾਹਰੀ ਸਿਲੰਡਰ ਘੁੰਮ ਰਿਹਾ ਸੀ, ਅਤੇ ਅੰਦਰਲਾ ਸਿਲੰਡਰ ਸਥਿਰ ਸੀ) ਨੂੰ ਹਿਲਾਉਣ ਵਾਲੇ ਉਪਕਰਣਾਂ ਦੇ ਸਮੂਹ ਦੀ ਵਰਤੋਂ ਕਰਦਿਆਂ ਸਫਲਤਾਪੂਰਵਕ ਇੱਕ ਟੀਨ-ਲੀਡ ਅਲਾਏ ਅਰਧ-ਠੋਸ ਘੋਲ ਤਿਆਰ ਕੀਤਾ; ਐਚ ਲੇਹੁਏ ਐਟ ਅਲ. ਐਲੂਮੀਨੀਅਮ ਤਿਆਰ ਕਰਨ ਲਈ ਇੱਕ ਹਿਲਾਉਣ ਵਾਲਾ ਪੈਡਲ ਵਰਤਿਆ-ਤਾਂਬੇ ਦੇ ਮਿਸ਼ਰਤ, ਜ਼ਿੰਕ-ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਅਤੇ ਅਲਮੀਨੀਅਮ-ਸਿਲਿਕਨ ਮਿਸ਼ਰਤ ਦੀ ਅਰਧ-ਠੋਸ ਘੋਲ. ਬਾਅਦ ਦੀਆਂ ਪੀੜ੍ਹੀਆਂ ਨੇ ਅੰਦੋਲਨਕਾਰ ਨੂੰ ਸੁਧਾਰਿਆ ਅਤੇ ਇੱਕ ਸਪਿਰਲ ਅੰਦੋਲਨਕਾਰ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ZA-22 ਅਲਾਇ ਅਰਧ-ਠੋਸ ਘੋਲ ਤਿਆਰ ਕੀਤਾ. ਸੁਧਾਰ ਦੇ ਦੁਆਰਾ, ਸਲਰੀ ਦੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਪ੍ਰਭਾਵ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ, ਉੱਲੀ ਵਿੱਚ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਦੀ ਸਮੁੱਚੀ ਪ੍ਰਵਾਹ ਸ਼ਕਤੀ ਨੂੰ ਮਜ਼ਬੂਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਹੇਠਲੇ ਦਬਾਅ ਨੂੰ ਉਤਪੰਨ ਕਰਦੀ ਹੈ, ਜੋ ਡੋਲ੍ਹਣ ਨੂੰ ਉਤਸ਼ਾਹਤ ਕਰਦੀ ਹੈ ਅਤੇ ਇੰਗੋਟ ਦੇ ਮਕੈਨੀਕਲ ਗੁਣਾਂ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੀ ਹੈ.

2. ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਹਿਲਾਉਣ ਦੀ ਵਿਧੀ

ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਹਿਲਾਉਣਾ ਇੱਕ ਘੁੰਮਦੀ ਹੋਈ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਫੀਲਡ ਦੀ ਵਰਤੋਂ ਹੈ ਜੋ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਵਿੱਚ ਇੱਕ ਪ੍ਰੇਰਿਤ ਕਰੰਟ ਪੈਦਾ ਕਰਦੀ ਹੈ. ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਹਿਲਾਉਣ ਦੇ ਉਦੇਸ਼ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਲੋਰੇਨ ਦੀ ਚੁੰਬਕੀ ਸ਼ਕਤੀ ਦੀ ਕਿਰਿਆ ਦੇ ਅਧੀਨ ਚਲਦੀ ਹੈ. ਵਰਤਮਾਨ ਵਿੱਚ, ਘੁੰਮਾਉਣ ਵਾਲੇ ਚੁੰਬਕੀ ਖੇਤਰ ਨੂੰ ਪੈਦਾ ਕਰਨ ਦੇ ਮੁੱਖ ਤੌਰ ਤੇ ਦੋ ਤਰੀਕੇ ਹਨ: ਇੱਕ ਇੰਡਕਸ਼ਨ ਕੋਇਲ ਵਿੱਚ ਬਦਲਵੇਂ ਕਰੰਟ ਨੂੰ ਪਾਰ ਕਰਨ ਦਾ ਰਵਾਇਤੀ ਤਰੀਕਾ ਹੈ; ਦੂਸਰਾ ਘੁੰਮਾਉਣ ਵਾਲਾ ਸਥਾਈ ਚੁੰਬਕ methodੰਗ ਹੈ ਜੋ 1993 ਵਿੱਚ ਫਰਾਂਸ ਦੇ C.Vives ਦੁਆਰਾ ਪੇਸ਼ ਕੀਤਾ ਗਿਆ ਸੀ, ਜਿਸਦਾ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਇੰਡਕਸ਼ਨ ਦਾ ਫਾਇਦਾ ਹੈ ਉਪਕਰਣ ਉੱਚ-ਕਾਰਗੁਜ਼ਾਰੀ ਸਥਾਈ ਚੁੰਬਕ ਸਮਗਰੀ ਦੇ ਨਾਲ ਉੱਚ ਚੁੰਬਕੀ ਖੇਤਰ ਦੀ ਤਾਕਤ ਨਾਲ ਬਣਿਆ ਹੋਇਆ ਹੈ. ਸਥਾਈ ਚੁੰਬਕਾਂ ਦੀ ਵਿਵਸਥਾ ਨੂੰ ਬਦਲਣ ਨਾਲ, ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਇੱਕ ਸਪਸ਼ਟ ਤਿੰਨ-ਅਯਾਮੀ ਪ੍ਰਵਾਹ ਪੈਦਾ ਕਰ ਸਕਦੀ ਹੈ, ਜੋ ਹਿਲਾਉਣ ਵਾਲੇ ਪ੍ਰਭਾਵ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦੀ ਹੈ ਅਤੇ ਖੜਕਾਉਣ ਦੇ ਦੌਰਾਨ ਗੈਸ ਦੀ ਜਕੜ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ.

3. ਤਣਾਅ-ਪ੍ਰੇਰਿਤ ਪਿਘਲਣ ਕਿਰਿਆਸ਼ੀਲਤਾ ਵਿਧੀ (ਸਿਮਾ)

ਤਣਾਅ-ਪ੍ਰੇਰਿਤ ਪਿਘਲਣ ਕਿਰਿਆਸ਼ੀਲਤਾ ਵਿਧੀ (ਸਿਮਾ) ਰਵਾਇਤੀ ਇੰਗਟਸ ਜਿਵੇਂ ਕਿ ਐਕਸਟਰੂਸ਼ਨ, ਰੋਲਿੰਗ ਅਤੇ ਹੋਰ ਥਰਮਲ ਪ੍ਰੋਸੈਸਿੰਗ ਨੂੰ ਅਰਧ-ਤਿਆਰ ਬਾਰਾਂ ਵਿੱਚ ਪਹਿਲਾਂ ਤੋਂ ਵਿਗਾੜਨਾ ਹੈ. ਇਸ ਸਮੇਂ, ਸੂਖਮ ructureਾਂਚੇ ਦੀ ਇੱਕ ਮਜ਼ਬੂਤ ਵਿਸਤ੍ਰਿਤ ਵਿਗਾੜ ਬਣਤਰ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਫਿਰ ਇਸ ਨੂੰ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਠੋਸ-ਤਰਲ ਦੋ-ਪੜਾਅ ਵਾਲਾ ਜ਼ੋਨ ਇੱਕ ਨਿਸ਼ਚਤ ਸਮੇਂ ਲਈ ਆਈਸੋਥਰਮਲ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਲੰਬੇ ਕ੍ਰਿਸਟਲ ਦੇ ਦਾਣੇ ਵਧੀਆ ਕਣ ਬਣ ਜਾਂਦੇ ਹਨ, ਜੋ ਫਿਰ ਤੇਜ਼ੀ ਨਾਲ ਠੰਡੇ ਹੁੰਦੇ ਹਨ. ਇੱਕ ਗੈਰ-ਡੇਂਡ੍ਰਾਈਟਿਕ structureਾਂਚੇ ਦੀ ਪੰਗਤੀ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ.

ਸਿਮਾ ਪ੍ਰਕਿਰਿਆ ਦਾ ਪ੍ਰਭਾਵ ਮੁੱਖ ਤੌਰ ਤੇ ਹੇਠਲੇ ਤਾਪਮਾਨ ਦੇ ਗਰਮ ਕੰਮ ਕਰਨ ਅਤੇ ਦੁਬਾਰਾ ਤਿਆਰ ਕਰਨ ਦੇ ਦੋ ਪੜਾਵਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ, ਜਾਂ ਦੋਵਾਂ ਦੇ ਵਿਚਕਾਰ ਇੱਕ ਠੰਡੇ ਕਾਰਜਸ਼ੀਲ ਪੜਾਅ ਨੂੰ ਜੋੜਨਾ, ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਨਿਯੰਤਰਣ ਵਿੱਚ ਅਸਾਨ ਬਣਾਉਂਦਾ ਹੈ. ਸਿਮਾ ਟੈਕਨਾਲੌਜੀ ਉੱਚ ਅਤੇ ਘੱਟ ਪਿਘਲਣ ਵਾਲੇ ਪੁਆਇੰਟਾਂ ਦੇ ਨਾਲ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਮਿਸ਼ਰਣਾਂ ਲਈ suitableੁਕਵੀਂ ਹੈ, ਅਤੇ ਉੱਚ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂਆਂ ਦੇ ਨਾਲ ਗੈਰ-ਡੈਂਡਰਾਈਟਿਕ ਅਲਾਇਆਂ ਨੂੰ ਤਿਆਰ ਕਰਨ ਦੇ ਵਿਲੱਖਣ ਫਾਇਦੇ ਹਨ. ਇਹ ਸਫਲਤਾਪੂਰਵਕ ਸਟੀਲ, ਟੂਲ ਸਟੀਲ, ਤਾਂਬਾ ਮਿਸ਼ਰਤ ਧਾਤ, ਅਤੇ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਲੜੀ ਤੇ ਲਾਗੂ ਕੀਤਾ ਗਿਆ ਹੈ, ਅਤੇ ਲਗਭਗ 20um ਦੇ ਅਨਾਜ ਦੇ ਆਕਾਰ ਦੇ ਨਾਲ ਇੱਕ ਗੈਰ-ਡੈਂਡਰਾਈਟਿਕ ਬਣਤਰ ਮਿਸ਼ਰਤ ਪ੍ਰਾਪਤ ਕੀਤੀ ਹੈ. ਇਹ ਅਰਧ-ਠੋਸ ਬਣਾਉਣ ਵਾਲੇ ਕੱਚੇ ਮਾਲ ਦੀ ਤਿਆਰੀ ਲਈ ਇੱਕ ਪ੍ਰਤੀਯੋਗੀ becomingੰਗ ਬਣ ਰਿਹਾ ਹੈ. ਹਾਲਾਂਕਿ, ਇਸਦਾ ਸਭ ਤੋਂ ਵੱਡਾ ਨੁਕਸਾਨ ਇਹ ਹੈ ਕਿ ਤਿਆਰ ਕੀਤੇ ਖਾਲੀ ਦਾ ਆਕਾਰ ਛੋਟਾ ਹੈ.

4. ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ ਵਿਕਸਤ ਕੀਤੀਆਂ ਗਈਆਂ ਨਵੀਆਂ ਵਿਧੀਆਂ

ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ, ਸਾoutਥ ਈਸਟ ਯੂਨੀਵਰਸਿਟੀ ਅਤੇ ਜਾਪਾਨ ਦੇ ਅਰੇਟੀ ਰਿਸਰਚ ਇੰਸਟੀਚਿਟ ਨੇ ਖੋਜ ਕੀਤੀ ਹੈ ਕਿ ਅਲਾਇ ਦੇ ਕਾਸਟਿੰਗ ਤਾਪਮਾਨ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਕੇ, ਪ੍ਰਾਇਮਰੀ ਡੈਂਡਰਾਈਟਿਕ structureਾਂਚੇ ਨੂੰ ਇੱਕ ਗੋਲਾਕਾਰ ਬਣਤਰ ਵਿੱਚ ਬਦਲਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਸ ਵਿਧੀ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾ ਇਹ ਹੈ ਕਿ ਇੱਥੇ ਮਿਸ਼ਰਤ ਤੱਤ ਜੋੜਨ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੈ ਅਤੇ ਨਾ ਹੀ ਹਿਲਾਉਣਾ ਹੈ. V. Dobatkin et al. ਤਰਲ ਧਾਤ ਵਿੱਚ ਇੱਕ ਰਿਫਾਈਨਰ ਜੋੜਨ ਅਤੇ ਅਰਧ-ਠੋਸ ਪੰਗਤੀ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਅਲਟਰਾਸੋਨਿਕ ਇਲਾਜ ਕਰਨ ਦੀ ਇੱਕ ਵਿਧੀ ਦਾ ਪ੍ਰਸਤਾਵ ਦਿੱਤਾ, ਜਿਸਨੂੰ ਅਲਟਰਾਸੋਨਿਕ ਇਲਾਜ ਕਿਹਾ ਜਾਂਦਾ ਹੈ.

ਮੋਲਡਿੰਗ ਵਿਧੀ

ਅਰਧ-ਠੋਸ ਮਿਸ਼ਰਤ ਧਾਤ ਦੇ ਬਣਾਉਣ ਦੇ ਬਹੁਤ ਸਾਰੇ ਤਰੀਕੇ ਹਨ, ਮੁੱਖ ਤੌਰ ਤੇ:

1. ਰੀਓਫਾਰਮਿੰਗ (ਰਿਓਕਾਸਟ) ਠੰingਾ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਤਰਲ ਤੋਂ ਠੋਸ ਤੱਕ ਜ਼ੋਰਦਾਰ stirੰਗ ਨਾਲ ਹਿਲਾਉਂਦੀ ਹੈ, ਅਤੇ ਸਿੱਧੇ ਹਾਈਡ੍ਰੌਲਿਕ ਤੌਰ ਤੇ ਪ੍ਰਾਪਤ ਕੀਤੀ ਅਰਧ-ਠੋਸ ਧਾਤੂ ਦੀ ਗੰਦਗੀ ਨੂੰ ਇੱਕ ਖਾਸ ਠੋਸ ਅੰਸ਼ ਨਾਲ ਕੱsਦੀ ਹੈ ਜਾਂ ਬਾਹਰ ਕੱਦੀ ਹੈ.

ਉਦਾਹਰਣ ਦੇ ਲਈ, ਆਰ. ਸ਼ਿਬਾਟਾ ਐਟ ਅਲ. ਇੱਕ ਵਾਰ ਇਲੈਕਟ੍ਰੋਮੈਗਨੈਟਿਕ ਸਟ੍ਰਿੰਗ ਵਿਧੀ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੀ ਗਈ ਅਰਧ-ਠੋਸ ਮਿਸ਼ਰਤ ਘੋਲ ਨੂੰ ਸਿੱਧਾ ਬਣਾਉਣ ਲਈ ਡਾਈ-ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਦੇ ਇੰਜੈਕਸ਼ਨ ਚੈਂਬਰ ਵਿੱਚ ਭੇਜਿਆ. ਇਸ ਵਿਧੀ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤੇ ਗਏ ਅਲਮੀਨੀਅਮ ਅਲਾਏ ਕਾਸਟਿੰਗਜ਼ ਦੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਐਕਸਟਰੂਜ਼ਨ ਕਾਸਟਿੰਗਜ਼ ਨਾਲੋਂ ਉੱਚੀਆਂ ਹਨ, ਅਤੇ ਅਰਧ-ਠੋਸ ਥਿਕਸੋਟ੍ਰੋਪਿਕ ਕਾਸਟਿੰਗ ਦੇ ਬਰਾਬਰ ਹਨ. ਸਮੱਸਿਆ ਇਹ ਹੈ ਕਿ ਅਰਧ-ਠੋਸ ਮੈਟਲ ਸਲਰੀ ਦਾ ਭੰਡਾਰਨ ਅਤੇ ਆਵਾਜਾਈ ਮੁਸ਼ਕਲ ਹੈ, ਇਸ ਲਈ ਬਹੁਤ ਸਾਰੇ ਵਿਹਾਰਕ ਉਪਯੋਗ ਨਹੀਂ ਹਨ.

2. ਥਿਕਸੋਕਾਸਟਿੰਗ (ਥਿਕਸੋਫਾਰਮਿੰਗ, ਥਿਕਸੋਕਾਸਟ)

ਤਿਆਰ ਕੀਤੀ ਗਈ ਨਾਨ-ਡੈਂਡ੍ਰਿਟਿਕ structureਾਂਚੇ ਦੀ ਪੰਗਤੀ ਨੂੰ ਇੱਕ visੁਕਵੀਂ ਲੇਸ ਤੱਕ ਪਹੁੰਚਣ ਲਈ ਠੋਸ-ਤਰਲ ਦੋ-ਪੜਾਅ ਵਾਲੇ ਜ਼ੋਨ ਵਿੱਚ ਦੁਬਾਰਾ ਗਰਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਫਿਰ ਡਾਈ-ਕਾਸਟਿੰਗ ਜਾਂ ਐਕਸਟਰੂਸ਼ਨ ਬਣਦਾ ਹੈ.

ਈਓਪੀਸੀਓ, ਐਚਪੀਐਮ ਕਾਰਪੋਰੇਸ਼ਨ, ਪ੍ਰਿੰਸ ਮਸ਼ੀਨ, ਸੰਯੁਕਤ ਰਾਜ ਵਿੱਚ ਟੀਐਚਟੀ ਪ੍ਰੈਸ, ਸਵਿਟਜ਼ਰਲੈਂਡ ਵਿੱਚ ਬੁਹਲਰ, ਆਈਡੀਆਰਾ ਯੂਐਸਏ, ਇਟਲੀ ਵਿੱਚ ਅਮਰੀਕਾ ਦਾ ਇਟੈਲਪ੍ਰੈਸ, ਕੈਨੇਡਾ ਵਿੱਚ ਉਤਪਾਦਕ ਯੂਐਸਏ, ਤੋਸ਼ੀਬ ਇੱਕ ਮਸ਼ੀਨ ਕਾਰਪੋਰੇਸ਼ਨ ਠੋਸ ਅਲਮੀਨੀਅਮ ਅਲਾਇ ਦੇ ਥਿਕਸਫਾਰਮਿੰਗ ਲਈ ਵਿਸ਼ੇਸ਼ ਉਪਕਰਣ. ਇਹ methodੰਗ ਖਾਲੀ ਨੂੰ ਗਰਮ ਕਰਨ ਅਤੇ ਪਹੁੰਚਾਉਣ ਨੂੰ ਸਵੈਚਾਲਤ ਕਰਨਾ ਸੌਖਾ ਹੈ, ਇਸ ਲਈ ਇਹ ਅੱਜ ਅਰਧ-ਠੋਸ ਕਾਸਟਿੰਗ ਦੀ ਮੁੱਖ ਪ੍ਰਕਿਰਿਆ ਵਿਧੀ ਹੈ.

3. ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ

ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਇਲਾਜ ਤੋਂ ਬਾਅਦ ਅਰਧ-ਠੋਸ ਘੁਰਨੇ ਦੀ ਬਜਾਏ temperatureੁਕਵੇਂ ਤਾਪਮਾਨ 'ਤੇ ਸਿੱਧਾ ਠੰਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਕੁਝ ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਸਥਿਤੀਆਂ ਦੇ ਨਾਲ ਬਣਨ ਲਈ ਗੁਫਾ ਵਿੱਚ ਟੀਕਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਵਿਸਕਾਨਸਿਨ, ਯੂਐਸਏ ਵਿੱਚ ਥਿਕਸੋਫਾਰਮਿੰਗ ਡਿਵੈਲਪਮੈਂਟ ਸੈਂਟਰ, ਮੈਗਨੀਸ਼ੀਅਮ ਅਲਾਇਆਂ ਦੀ ਅਰਧ-ਠੋਸ ਕਾਸਟਿੰਗ ਲਈ ਇਸ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ. ਸੰਯੁਕਤ ਰਾਜ ਅਮਰੀਕਾ ਦੀ ਕਾਰਨੇਲ ਯੂਨੀਵਰਸਿਟੀ ਦੇ ਪ੍ਰੋਫੈਸਰ ਕੇਕੇ ਵੈਂਗ ਅਤੇ ਹੋਰਾਂ ਨੇ ਮਿਲਦੇ -ਜੁਲਦੇ ਮੈਗਨੀਸ਼ੀਅਮ ਐਲੋਏ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਉਪਕਰਣ ਵਿਕਸਤ ਕੀਤਾ ਹੈ. ਅਰਧ-ਠੋਸ ਸਲਰੀ ਨੂੰ ਸਮਗਰੀ ਟਿਬ ਤੋਂ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਸਹੀ ਠੰingਾ ਹੋਣ ਤੋਂ ਬਾਅਦ ਖੋਪੜੀ ਵਿੱਚ ਟੀਕਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ.

4. ਘੱਟ ਤਾਪਮਾਨ ਨਿਰੰਤਰ ਕਾਸਟਿੰਗ

ਅਖੌਤੀ ਘੱਟ-ਤਾਪਮਾਨ ਵਾਲੀ ਨਿਰੰਤਰ ਕਾਸਟਿੰਗ ਇੱਕ ਕਾਸਟਿੰਗ ਵਿਧੀ ਹੈ ਜਿਸ ਵਿੱਚ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਦੀ ਸੁਪਰਹੀਟ ਨੂੰ ਲਗਭਗ 0 ° C ਤੇ ਨਿਯੰਤਰਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਉੱਲੀ ਦੇ ਹੇਠਾਂ ਜ਼ਬਰਦਸਤੀ ਠੰingਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਚਿੱਤਰ 4 ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ. ਨਿਰੰਤਰ ਕਾਸਟਿੰਗ, ਅਤੇ ਵਾਇਰ ਡੰਡੇ ਦੇ ਨਿਰੰਤਰ ਰੋਲਿੰਗ ਦੇ ਦੌਰਾਨ ਟੁੱਟਣਾ ਹੋ ਸਕਦਾ ਹੈ. ਇਸ ਲਈ, ਪ੍ਰਕਿਰਿਆ ਦੀ ਬਹੁਤ ਮਹੱਤਤਾ ਹੈ.

5. ਸਟਰਿਪ ਲਗਾਤਾਰ ਕਾਸਟਿੰਗ

ਫਲੇਮਿੰਗਸ ਨੇ ਸਟਰਿਪ ਲਗਾਤਾਰ ਕਾਸਟਿੰਗ ਪ੍ਰਯੋਗਾਂ ਨੂੰ ਚਲਾਉਣ ਲਈ ਐਸਐਨ -15%ਪੀਬੀ ਘੱਟ ਪਿਘਲਣ ਵਾਲੀ ਧਾਤ ਦੀ ਵਰਤੋਂ ਕੀਤੀ, ਅਤੇ ਗਰਮੀ ਦੇ ਤਬਾਦਲੇ, ਠੋਸਕਰਨ ਅਤੇ ਵਿਕਾਰ ਦਾ ਵਿਸ਼ਲੇਸ਼ਣ ਕੀਤਾ. ਇਹ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ ਕਿ ਪੱਟੀ ਦੀ ਮੋਟਾਈ ਰੋਲ ਦੇ ਦਬਾਅ, ਠੋਸ ਪੜਾਅ ਅਨੁਪਾਤ, ਰੀਓਲੋਜੀਕਲ ਸ਼ੀਅਰ ਸਪੀਡ ਅਤੇ ਨਿਰੰਤਰ ਕਾਸਟਿੰਗ ਗਤੀ ਨਾਲ ਸਬੰਧਤ ਹੈ. ਜਦੋਂ ਬਾਹਰ ਕੱ underਣ ਦੇ ਅਧੀਨ ਖਾਸ ਦਬਾਅ ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਮਾਈਕਰੋ ਅਲੱਗ -ਥਲੱਗਤਾ ਨੂੰ ਉਤਸ਼ਾਹਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਸਤਹ ਅਤੇ ਅੰਦਰੂਨੀ ਗੁਣਵੱਤਾ ਅਤੇ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਅਰਧ-ਠੋਸ ਧਾਤੂ ਨਿਰਮਾਣ ਦੇ ਪ੍ਰਕਿਰਿਆ ਮਾਪਦੰਡਾਂ ਜਿਵੇਂ ਕਿ ਠੋਸ ਪੜਾਅ ਅਨੁਪਾਤ, ਪ੍ਰਾਇਮਰੀ ਕ੍ਰਿਸਟਲ ਸ਼ਕਲ ਦਾ ਆਕਾਰ ਅਤੇ ਡਿਸਚਾਰਜ ਹੋਈ ਧਾਤ ਦੀ ਮਾਤਰਾ ਨੂੰ ਸਖਤੀ ਨਾਲ ਨਿਯੰਤਰਿਤ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ.

ਫਾਸਫੋਰ ਕਾਂਸੀ Cu-Sn-P ਅਲੌਇ (Cu-8%Sn-0.1%P) ਵਰਗੀਆਂ ਉੱਚੀ ਪਿਘਲਣ ਵਾਲੀ ਧਾਤਾਂ ਲਈ, ਤਰਲ ਦਾ ਤਾਪਮਾਨ 10300 ℃ ਹੁੰਦਾ ਹੈ, ਜਿਸ ਨੂੰ ਗਰਮੀ-ਪ੍ਰਕਿਰਿਆ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ. ਇਸ ਅਰਧ-ਠੋਸ ਮਿਸ਼ਰਤ ਧਾਤ ਦੀ ਬਣੀ ਪਤਲੀ ਪਲੇਟ ਤੇ ਇਸਦਾ ਸਪੱਸ਼ਟ ਪ੍ਰਭਾਵ ਹੈ. ਵਰਤਮਾਨ ਵਿੱਚ, ਸ਼ਾਨਦਾਰ ਸੰਗਠਨ ਦੇ ਨਾਲ ਅਰਧ-ਠੋਸ ਸਟੇਨਲੈਸ ਸਟੀਲ ਇੰਗੋਟਸ ਅਤੇ ਹਾਈ ਸਪੀਡ ਟੂਲ ਸਟੀਲ ਇੰਗਟਸ ਤਿਆਰ ਕਰਨਾ ਸੰਭਵ ਹੈ.

ਤਕਨੀਕੀ ਫਾਇਦੇ

ਅਰਧ-ਠੋਸ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਫਾਇਦਿਆਂ ਨੂੰ ਪ੍ਰਕਿਰਿਆ ਦੇ ਲਾਭਾਂ ਅਤੇ ਉਤਪਾਦਾਂ ਦੇ ਲਾਭਾਂ ਵਿੱਚ ਸੰਖੇਪ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

1. ਪ੍ਰਕਿਰਿਆ ਲਾਭ

- 1) ਕਿਸੇ ਵੀ ਅਨਾਜ ਰਿਫਾਈਨਰ ਨੂੰ ਜੋੜੇ ਬਿਨਾਂ, ਰਵਾਇਤੀ ਕਾਸਟਿੰਗ ਵਿੱਚ ਕਾਲਮਰ ਕ੍ਰਿਸਟਲਸ ਅਤੇ ਮੋਟੇ ਡੈਂਡਰਾਈਟਸ ਨੂੰ ਮਿਟਾਏ ਬਿਨਾਂ ਵਧੀਆ ਅਨਾਜ ਦੀ ਬਣਤਰ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

- 2) ਘੱਟ ਬਣਾਉਣ ਵਾਲਾ ਤਾਪਮਾਨ (ਜਿਵੇਂ ਕਿ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਣ ਨੂੰ 1200 than ਤੋਂ ਵੱਧ ਘੱਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ), ਜੋ energyਰਜਾ ਬਚਾ ਸਕਦਾ ਹੈ.

- 3) ਉੱਲੀ ਦਾ ਜੀਵਨ ਵਧਾਇਆ ਗਿਆ ਹੈ. ਹੇਠਲੇ ਠੋਸ ਤਾਪਮਾਨ 'ਤੇ ਅਰਧ-ਠੋਸ ਘੁਟਾਲੇ ਦਾ ਸ਼ੀਅਰ ਤਣਾਅ ਰਵਾਇਤੀ ਡੈਂਡਰਾਇਟਿਕ ਸਲਰੀ ਨਾਲੋਂ ਤੀਬਰਤਾ ਦੇ ਤਿੰਨ ਆਦੇਸ਼ ਹੁੰਦਾ ਹੈ, ਇਸ ਲਈ ਭਰਾਈ ਸਥਿਰ ਹੁੰਦੀ ਹੈ, ਥਰਮਲ ਲੋਡ ਛੋਟਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਥਰਮਲ ਥਕਾਵਟ ਦੀ ਤਾਕਤ ਘੱਟ ਜਾਂਦੀ ਹੈ.

- 4) ਪ੍ਰਦੂਸ਼ਣ ਅਤੇ ਅਸੁਰੱਖਿਅਤ ਕਾਰਕਾਂ ਨੂੰ ਘਟਾਓ. ਓਪਰੇਸ਼ਨ ਦੇ ਦੌਰਾਨ ਉੱਚ ਤਾਪਮਾਨ ਵਾਲੇ ਤਰਲ ਧਾਤ ਦੇ ਵਾਤਾਵਰਣ ਤੋਂ ਛੁਟਕਾਰਾ ਪਾਓ.

- 5) ਵਿਗਾੜ ਪ੍ਰਤੀਰੋਧ ਛੋਟਾ ਹੈ, ਅਤੇ ਇਕੋ ਜਿਹੀ ਪ੍ਰੋਸੈਸਿੰਗ ਨੂੰ ਛੋਟੀ ਜਿਹੀ ਸ਼ਕਤੀ ਨਾਲ ਸਮਝਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਮੁਸ਼ਕਲ-ਤੋਂ-ਪ੍ਰਕਿਰਿਆ ਸਮੱਗਰੀ ਦਾ ਗਠਨ ਕਰਨਾ ਅਸਾਨ ਹੈ.

- 6) ਠੋਸਕਰਨ ਦੀ ਗਤੀ ਤੇਜ਼ ਹੁੰਦੀ ਹੈ, ਉਤਪਾਦਕਤਾ ਵਿੱਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਪ੍ਰਕਿਰਿਆ ਚੱਕਰ ਛੋਟਾ ਹੁੰਦਾ ਹੈ.

- 7) ਇਹ ਕੰਪਿਟਰ-ਸਹਾਇਤਾ ਪ੍ਰਾਪਤ ਡਿਜ਼ਾਈਨ ਅਤੇ ਨਿਰਮਾਣ ਲਈ suitableੁਕਵਾਂ ਹੈ, ਜੋ ਉਤਪਾਦਨ ਦੇ ਸਵੈਚਾਲਨ ਦੀ ਡਿਗਰੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦਾ ਹੈ.

2. ਉਤਪਾਦ ਲਾਭ

- 1) ਹਿੱਸੇ ਉੱਚ ਗੁਣਵੱਤਾ ਦੇ ਹਨ. ਕ੍ਰਿਸਟਲ ਅਨਾਜਾਂ ਦੀ ਸੁਧਾਈ, ਇਕਸਾਰ structureਾਂਚੇ ਦੀ ਵੰਡ, ਸਰੀਰ ਦੇ ਸੁੰਗੜਨ ਵਿੱਚ ਕਮੀ ਅਤੇ ਥਰਮਲ ਕ੍ਰੈਕਿੰਗ ਦੀ ਪ੍ਰਵਿਰਤੀ ਦੇ ਕਾਰਨ, ਮੈਟ੍ਰਿਕਸ ਦੇ ਸੁੰਗੜਨ ਦੀ ਪ੍ਰਵਿਰਤੀ ਨੂੰ ਖਤਮ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ.

- 2) ਠੋਸਕਰਨ ਸੰਕੁਚਨ ਛੋਟਾ ਹੈ, ਇਸ ਲਈ edਾਲਿਆ ਸਰੀਰ ਉੱਚ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ, ਛੋਟਾ ਮਸ਼ੀਨਿੰਗ ਭੱਤਾ, ਅਤੇ ਲਗਭਗ ਸ਼ੁੱਧ ਆਕਾਰ ਹੈ.

- 3) ਅਲੌਇਸ ਬਣਾਉਣ ਦੀ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ. ਅਲੌਹਰੀ ਧਾਤੂਆਂ ਵਿੱਚ ਅਲਮੀਨੀਅਮ, ਮੈਗਨੀਸ਼ੀਅਮ, ਜ਼ਿੰਕ, ਟੀਨ, ਤਾਂਬਾ ਅਤੇ ਨਿੱਕਲ ਅਧਾਰਤ ਮਿਸ਼ਰਤ ਧਾਤ ਸ਼ਾਮਲ ਹਨ; ਆਇਰਨ-ਅਧਾਰਤ ਮਿਸ਼ਰਣਾਂ ਵਿੱਚ ਸਟੀਲ ਅਤੇ ਘੱਟ-ਅਲਾਇ ਸਟੀਲ ਸ਼ਾਮਲ ਹਨ.

- 4) ਮੈਟਲ ਮੈਟ੍ਰਿਕਸ ਸੰਯੁਕਤ ਸਮਗਰੀ ਦਾ ਨਿਰਮਾਣ. ਵੱਡੀ ਘਣਤਾ ਦੇ ਅੰਤਰ ਅਤੇ ਛੋਟੇ ਠੋਸ ਘੁਲਣਸ਼ੀਲਤਾ ਦੇ ਨਾਲ ਅਲਾਇਸ ਬਣਾਉਣ ਲਈ ਅਰਧ-ਠੋਸ ਧਾਤ ਦੀ ਉੱਚ ਲੇਸ ਦੀ ਵਰਤੋਂ ਕਰਦਿਆਂ, ਇਹ ਨਵੀਂ ਸੰਯੁਕਤ ਸਮੱਗਰੀ ਬਣਾਉਣ ਲਈ ਵੱਖੋ ਵੱਖਰੀਆਂ ਸਮੱਗਰੀਆਂ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ mixੰਗ ਨਾਲ ਮਿਲਾ ਸਕਦੀ ਹੈ.

ਦੁਬਾਰਾ ਛਾਪਣ ਲਈ ਕਿਰਪਾ ਕਰਕੇ ਇਸ ਲੇਖ ਦਾ ਸਰੋਤ ਅਤੇ ਪਤਾ ਰੱਖੋ: ਅਰਧ-ਠੋਸ ਧਾਤੂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇਤਿਹਾਸ ਅਤੇ ਰੁਝਾਨ

ਮਿੰਘੇ ਡਾਈ ਕਾਸਟਿੰਗ ਕੰਪਨੀ ਗੁਣਵੱਤਾ ਅਤੇ ਉੱਚ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ (ਮੈਟਲ ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਦੀ ਸ਼੍ਰੇਣੀ ਵਿੱਚ ਮੁੱਖ ਤੌਰ ਤੇ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ) ਪ੍ਰਦਾਨ ਕਰਨ ਅਤੇ ਪ੍ਰਦਾਨ ਕਰਨ ਲਈ ਸਮਰਪਿਤ ਹਨ ਪਤਲੀ-ਵਾਲ ਡਾਈ ਕਾਸਟਿੰਗ,ਹੌਟ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ,ਕੋਲਡ ਚੈਂਬਰ ਡਾਈ ਕਾਸਟਿੰਗ), ਰਾ Serviceਂਡ ਸਰਵਿਸ (ਡਾਈ ਕਾਸਟਿੰਗ ਸਰਵਿਸ,ਸੀ ਐਨ ਸੀ ਮਸ਼ੀਨਰੀ,ਮੋਲਡ ਬਣਾਉਣਾ, ਸਤਹ ਦਾ ਇਲਾਜ) .ਕੋਈ ਵੀ ਕਸਟਮ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ, ਮੈਗਨੀਸ਼ੀਅਮ ਜਾਂ ਜ਼ਾਮਕ / ਜ਼ਿੰਕ ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਹੋਰ ਕਾਸਟਿੰਗ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰਨ ਲਈ ਸਵਾਗਤ ਹਨ.

ਆਈਐਸਓ 9001 ਅਤੇ ਟੀ ਐਸ 16949 ਦੇ ਨਿਯੰਤਰਣ ਅਧੀਨ, ਸਾਰੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸੈਂਕੜੇ ਐਡਵਾਂਸਡ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨਾਂ, 5-ਐਕਸਿਸ ਮਸ਼ੀਨ ਅਤੇ ਹੋਰ ਸਹੂਲਤਾਂ ਦੁਆਰਾ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਬਲਾਸਟ ਕਰਨ ਵਾਲਿਆਂ ਤੋਂ ਲੈ ਕੇ ਅਲਟਰਾ ਸੋਨਿਕ ਵਾਸ਼ਿੰਗ ਮਸ਼ੀਨਾਂ ਤਕ. ਮਿਿੰਗ ਕੋਲ ਨਾ ਸਿਰਫ ਉੱਨਤ ਉਪਕਰਣ ਹਨ ਬਲਕਿ ਪੇਸ਼ੇਵਰ ਵੀ ਹਨ. ਗਾਹਕ ਦੇ ਡਿਜ਼ਾਇਨ ਨੂੰ ਸੱਚ ਕਰਨ ਲਈ ਤਜ਼ਰਬੇਕਾਰ ਇੰਜੀਨੀਅਰਾਂ, ਅਪਰੇਟਰਾਂ ਅਤੇ ਇੰਸਪੈਕਟਰਾਂ ਦੀ ਟੀਮ.

ਡਾਈ ਕਾਸਟਿੰਗ ਦਾ ਇਕਰਾਰਨਾਮਾ ਨਿਰਮਾਤਾ. ਸਮਰੱਥਾਵਾਂ ਵਿੱਚ ਕੋਲਡ ਚੈਂਬਰ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਸ਼ਾਮਲ ਹਨ 0.15 lbs. ਤੋਂ 6 ਪੌਂਡ., ਤੇਜ਼ ਤਬਦੀਲੀ ਸੈਟ ਅਪ, ਅਤੇ ਮਸ਼ੀਨਿੰਗ. ਵੈਲਯੂ ਐਡਿਡ ਸੇਵਾਵਾਂ ਵਿਚ ਪਾਲਿਸ਼ਿੰਗ, ਕੰਬਣੀ, ਡਿਬ੍ਰਿੰਗ, ਸ਼ਾਟ ਬਲਾਸਟਿੰਗ, ਪੇਂਟਿੰਗ, ਪਲੇਟਿੰਗ, ਕੋਟਿੰਗ, ਅਸੈਂਬਲੀ ਅਤੇ ਟੂਲਿੰਗ ਸ਼ਾਮਲ ਹਨ. ਸਮਗਰੀ ਨਾਲ ਕੰਮ ਕੀਤੀਆਂ ਚੀਜ਼ਾਂ ਵਿੱਚ 360, 380, 383, ਅਤੇ 413 ਵਰਗੀਆਂ ਅਲੋਏ ਸ਼ਾਮਲ ਹਨ.

ਜ਼ਿੰਕ ਡਾਈ ਕਾਸਟਿੰਗ ਡਿਜ਼ਾਇਨ ਸਹਾਇਤਾ / ਸਮਕਾਲੀ ਇੰਜੀਨੀਅਰਿੰਗ ਸੇਵਾਵਾਂ. ਸ਼ੁੱਧਤਾ ਜ਼ਿੰਕ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਕਸਟਮ ਨਿਰਮਾਤਾ. ਮਾਇਨੇਚਰ ਕਾਸਟਿੰਗਜ਼, ਹਾਈ ਪ੍ਰੈਸ਼ਰ ਡਾਈ ਕਾਸਟਿੰਗਸ, ਮਲਟੀ-ਸਲਾਈਡ ਮੋਲਡ ਕਾਸਟਿੰਗਸ, ਰਵਾਇਤੀ ਮੋਲਡ ਕਾਸਟਿੰਗਸ, ਯੂਨਿਟ ਡਾਈ ਅਤੇ ਸੁਤੰਤਰ ਡਾਈ ਕਾਸਟਿੰਗਸ ਅਤੇ ਕੈਵਟੀ ਸੀਲਡ ਕਾਸਟਿੰਗਸ ਨਿਰਮਿਤ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ. ਸਹਿਣਸ਼ੀਲਤਾ +/- 24 ਇੰਨ ਵਿੱਚ 0.0005 ਇੰਚ ਲੰਬਾਈ ਅਤੇ ਚੌੜਾਈ ਵਿੱਚ ਨਿਰਮਿਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

ਆਈਐਸਓ 9001: 2015 ਡਾਈ ਕਾਸਟ ਮੈਗਨੀਸ਼ੀਅਮ ਦੇ ਪ੍ਰਮਾਣਤ ਨਿਰਮਾਤਾ, ਸਮਰੱਥਾਵਾਂ ਵਿੱਚ 200 ਟਨ ਗਰਮ ਚੈਂਬਰ ਅਤੇ 3000 ਟਨ ਕੋਲਡ ਚੈਂਬਰ, ਟੂਲਿੰਗ ਡਿਜ਼ਾਈਨ, ਪਾਲਿਸ਼ਿੰਗ, ਮੋਲਡਿੰਗ, ਮਸ਼ੀਨਿੰਗ, ਪਾ powderਡਰ ਅਤੇ ਤਰਲ ਪੇਟਿੰਗ, ਸੀਐਮਐਮ ਸਮਰੱਥਾਵਾਂ ਨਾਲ ਪੂਰਾ QA ਸ਼ਾਮਲ , ਅਸੈਂਬਲੀ, ਪੈਕਜਿੰਗ ਅਤੇ ਸਪੁਰਦਗੀ.

ITAF16949 ਪ੍ਰਮਾਣਤ ਅਤਿਰਿਕਤ ਕਾਸਟਿੰਗ ਸੇਵਾ ਸ਼ਾਮਲ ਕਰੋ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ,ਰੇਤ ਸੁੱਟਣਾ,ਗਰੈਵਿਟੀ ਕਾਸਟਿੰਗ, ਫੋਮ ਕਾਸਟਿੰਗ ਗੁੰਮ ਗਈ,ਸੈਂਟਰਫਿugਗਲ ਕਾਸਟਿੰਗ,ਵੈੱਕਯੁਮ ਕਾਸਟਿੰਗ,ਸਥਾਈ ਮੋਲਡ ਕਾਸਟਿੰਗ, .ਕੈਪਿਲਿਟੀਜ ਵਿੱਚ ਈ.ਡੀ.ਆਈ., ਇੰਜੀਨੀਅਰਿੰਗ ਸਹਾਇਤਾ, ਠੋਸ ਮਾਡਲਿੰਗ ਅਤੇ ਸੈਕੰਡਰੀ ਪ੍ਰੋਸੈਸਿੰਗ ਸ਼ਾਮਲ ਹੈ.

ਕਾਸਟਿੰਗ ਉਦਯੋਗ ਹਿੱਸੇ ਦੇ ਅਧਿਐਨ ਇਸਦੇ ਲਈ: ਕਾਰਾਂ, ਸਾਈਕਲ, ਜਹਾਜ਼, ਸੰਗੀਤ ਯੰਤਰ, ਵਾਟਰਕ੍ਰਾਫਟ, ਆਪਟੀਕਲ ਉਪਕਰਣ, ਸੈਂਸਰ, ਮਾੱਡਲ, ਇਲੈਕਟ੍ਰਾਨਿਕ ਉਪਕਰਣ, ਘੇਰੇ, ਘੜੀਆਂ, ਮਸ਼ੀਨਰੀ, ਇੰਜਣਾਂ, ਫਰਨੀਚਰ, ਗਹਿਣਿਆਂ, ਜਿਗਸ, ਦੂਰ ਸੰਚਾਰ, ਲਾਈਟਿੰਗ, ਮੈਡੀਕਲ ਉਪਕਰਣ, ਫੋਟੋਗ੍ਰਾਫਿਕ ਉਪਕਰਣ, ਰੋਬੋਟਸ, ਮੂਰਤੀਆਂ, ਧੁਨੀ ਉਪਕਰਣ, ਖੇਡ ਉਪਕਰਣ, ਟੂਲਿੰਗ, ਖਿਡੌਣੇ ਅਤੇ ਹੋਰ ਬਹੁਤ ਕੁਝ.

ਅਸੀਂ ਅੱਗੇ ਕੀ ਕਰਨ ਵਿੱਚ ਤੁਹਾਡੀ ਮਦਦ ਕਰ ਸਕਦੇ ਹਾਂ?

Home ਹੋਮਪੇਜ ਤੇ ਜਾਓ ਡਾਈ ਕਾਸਟਿੰਗ ਚੀਨ

→ਕਾਸਟਿੰਗ ਪਾਰਟਸਪਤਾ ਲਗਾਓ ਕਿ ਅਸੀਂ ਕੀ ਕੀਤਾ ਹੈ.

Ala ਇਸ ਬਾਰੇ ਵੱਧ ਤੋਂ ਵੱਧ ਸੁਝਾਅ ਡਾਈ ਕਾਸਟਿੰਗ ਸੇਵਾਵਾਂ

By ਮਿਨਗੇ ਡਾਈ ਕਾਸਟਿੰਗ ਨਿਰਮਾਤਾ | ਵਰਗ: ਮਦਦਗਾਰ ਲੇਖ |ਪਦਾਰਥ ਟੈਗਸ: ਅਲਮੀਨੀਅਮ ਕਾਸਟਿੰਗ, ਜ਼ਿੰਕ ਕਾਸਟਿੰਗ, ਮੈਗਨੀਸ਼ੀਅਮ ਕਾਸਟਿੰਗ, ਟਾਈਟਨੀਅਮ ਕਾਸਟਿੰਗ, ਸਟੀਲ ਕਾਸਟਿੰਗ, ਪਿੱਤਲ ਕਾਸਟਿੰਗ,ਕਾਂਸੀ ਦੀ ਕਾਸਟਿੰਗ,ਵੀਡੀਓ ਕਾਸਟ ਕਰ ਰਿਹਾ ਹੈ,ਕੰਪਨੀ ਦਾ ਇਤਿਹਾਸ,ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਟਿੱਪਣੀ ਬੰਦ